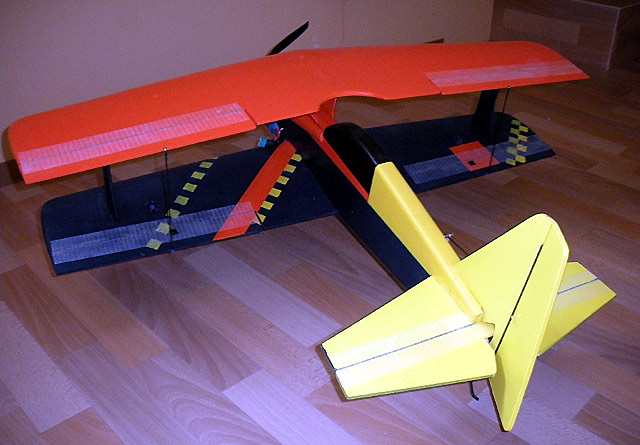

Einen Doppeldecker von scratch weg selbst bauen - warum nicht? Beispiele dafür gibt es ja bereits viele und wenn er dann auch noch gut fliegt? Also wurde es probiert - und klappte im zweiten Anlauf dann auch sehr gut.

Die Daten...

Planung

Den Rumpf herstellen

Fahrwerk und Räder

Leitwerke und Fläche(n)

Flächen schneiden...

Zusammenbau / Montage

- Spannweite: 94cm / Länge: 86cm

- Abfluggewicht: 850g inkl. 3S/2.200-Lipo

- Steuerung: Gas, 2xQR, HR, SR

- 4 Servos (Metallgetriebe) a 12g

- Akku: 3S/2.200/25, 180g

- Regler: Turnigy Plush, 40(55)A, 33g

- Motor: TR-3536C 1.100rpm/V, 106g

- Propeller: 10x5E

- Flugzeit: mit 2.200mAh-Akku ca. 10...15 Minuten

![]() Baubericht

Baubericht

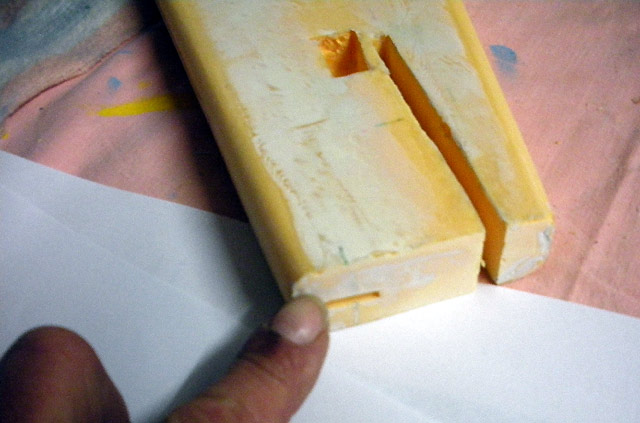

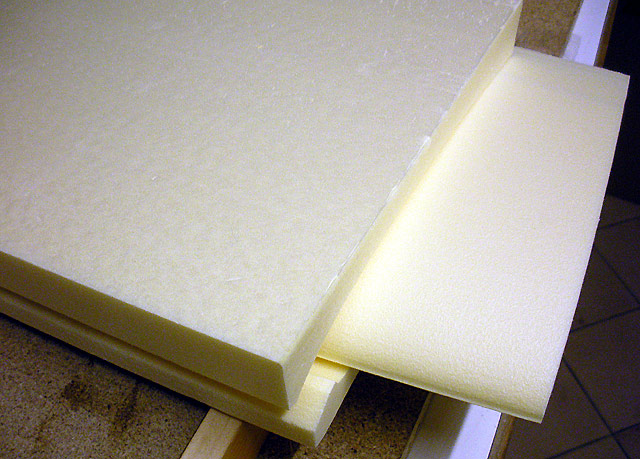

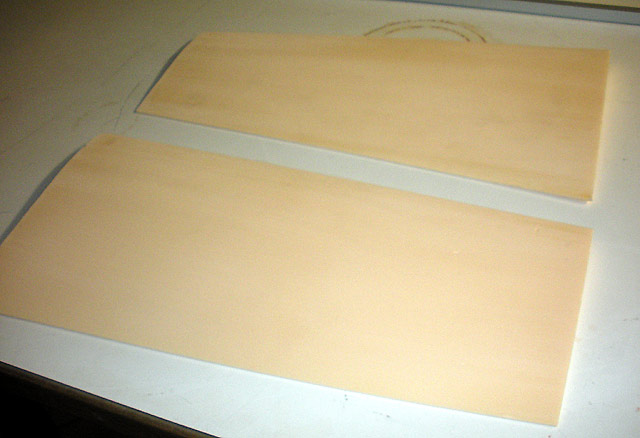

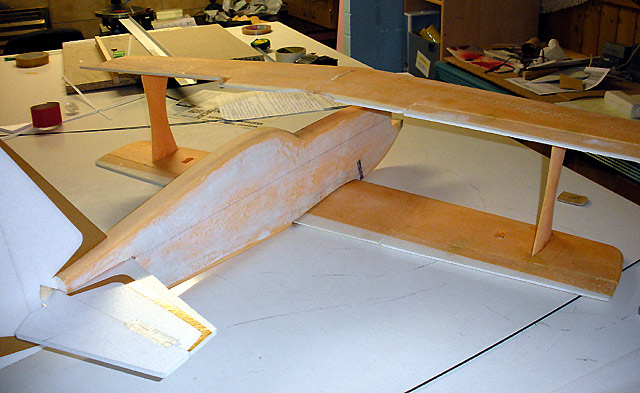

![]() Der Rumpf ist ein aus einer 2cm starken Styrodurplatte (XPS) ausgesägter und anschließend verschliffener/angerundeter Silhouettenrumpf. Vorne am Motor ist er zusätzlich aufgedickt.

Der Rumpf ist ein aus einer 2cm starken Styrodurplatte (XPS) ausgesägter und anschließend verschliffener/angerundeter Silhouettenrumpf. Vorne am Motor ist er zusätzlich aufgedickt.

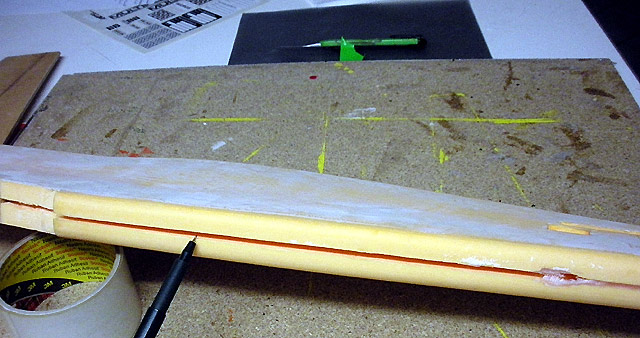

![]() Die Flächen haben ein symetrisches Profil und werden ebenfalls aus Styrodur (z.B. aus derselben Platte wie der Rumpf) mit einem heißen Draht geschnitten, mit Carbonstäben verstärkt und mit 25g-Glasmatte/Harz oder Papier/Ponal-Wasser zusätzlich beplankt.

Die Flächen haben ein symetrisches Profil und werden ebenfalls aus Styrodur (z.B. aus derselben Platte wie der Rumpf) mit einem heißen Draht geschnitten, mit Carbonstäben verstärkt und mit 25g-Glasmatte/Harz oder Papier/Ponal-Wasser zusätzlich beplankt.

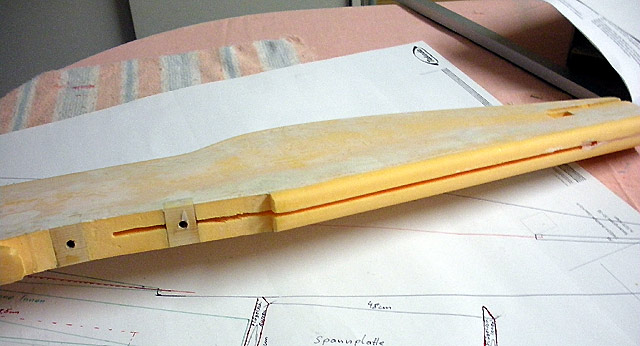

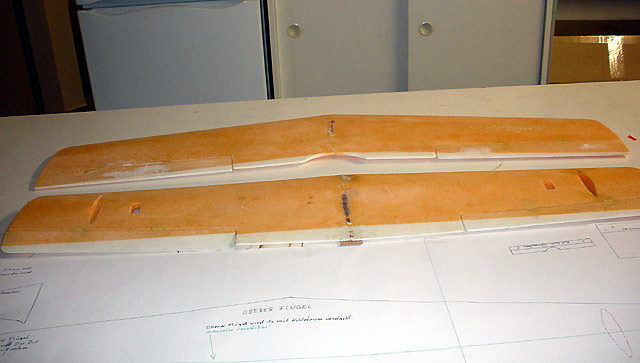

![]() Die obere Fläche liegt vor der unteren. Der Einstellwinkel der unteren Fläche ist durch den Rumpfausschnitt vorgegeben, die EWD zum Höhenleitwerk beträgt 1,5° und die EWD der oberen Fläche -1,5°.

Die obere Fläche liegt vor der unteren. Der Einstellwinkel der unteren Fläche ist durch den Rumpfausschnitt vorgegeben, die EWD zum Höhenleitwerk beträgt 1,5° und die EWD der oberen Fläche -1,5°.

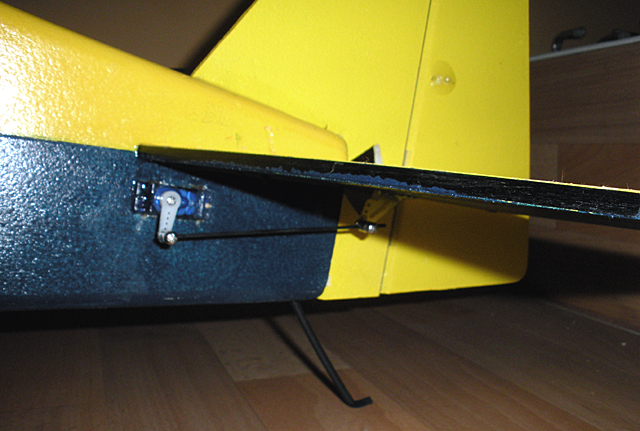

![]() Die Leitwerke sind aus 6mm Depron geschnitten und mit Carbonstäben verstärkt. Das Höhenleitwerk liegt parallel zur Rumpflinie (ist also auf 0° eingestellt).

Die Leitwerke sind aus 6mm Depron geschnitten und mit Carbonstäben verstärkt. Das Höhenleitwerk liegt parallel zur Rumpflinie (ist also auf 0° eingestellt).

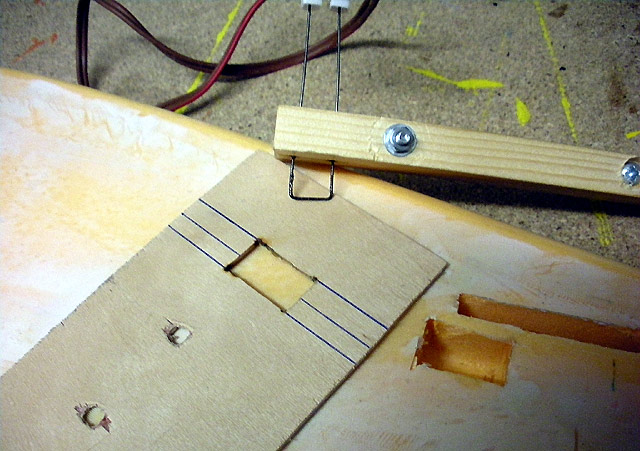

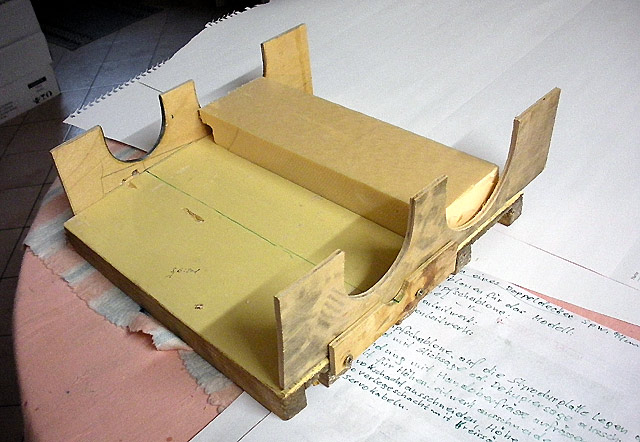

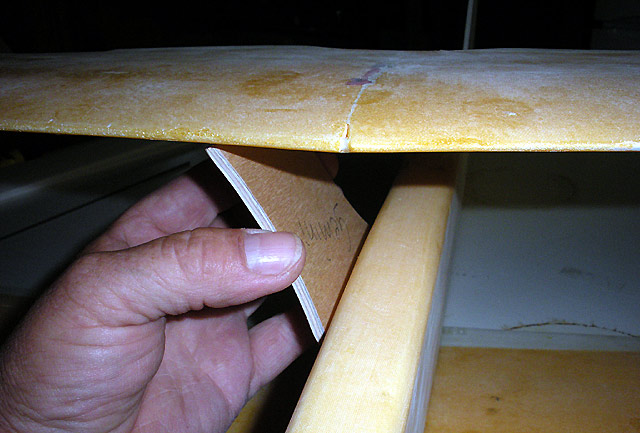

![]() Zur Verschraubung und Stabilisierung werden Holzstücke mit Epoxy ins Styrodur geleimt.

Zur Verschraubung und Stabilisierung werden Holzstücke mit Epoxy ins Styrodur geleimt.

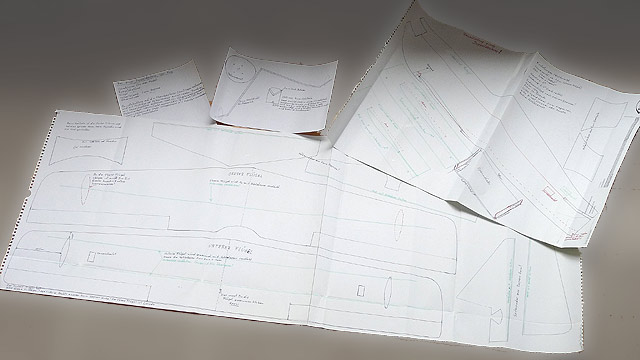

Der Plan von Franz enthält alle Maße, Vorlagen für Schablonen, Angaben zu EWD und Profilen. Bei Interesse e-mail schicken und anfragen.

Schablone auf die Styrodurplatte auflegen und anzeichnen. Mit Stich-, Band- oder Dekupiersäge aussägen (evtl. 1 bis 3mm Rand überstehen lassen und anschließend exakt auf Maß schleifen).

Mit Handoberfräse (oder von Hand) die Rundung anbringen.

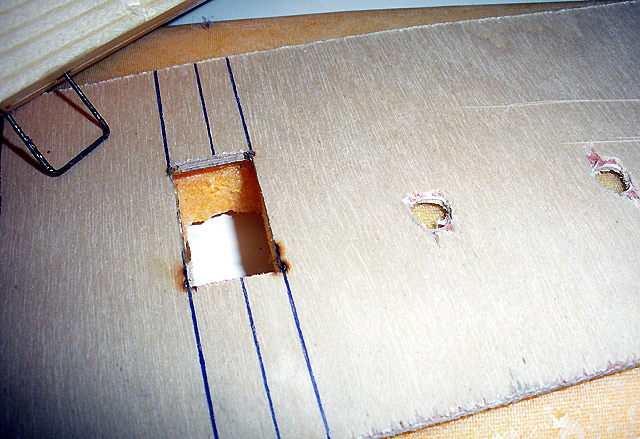

Mit der Dekupiersäge hinten 6mm breit und 9,5cm lang den Einschnitt fürs Höhenruder ausschneiden. Der Servoschacht wird entweder mit einem heissen Draht (mit dem Messer oder Dremel-Fräser) ausgehoben. Man kann dazu eine der Servogröße angepasste selbst gefertigte Schablone verwenden.

Zur Verlegung der Servokabel auf der Unterseite einen Schlitz fräsen (oder schneiden)...

...und zur Befestigung der Fläche in den Flächenausschnitt zwei Sperrholzplättchen mit Epoxy einleimen.

Selbiges vorne für die Motorhalterung. Entsprechend der Motorgröße einen passenden Ausschnitt herausnehmen.

Da liegt er nun, der Rumpf-Rohling. Unebenheiten werden mit Balsaspachtel geglättet und verschliffen.

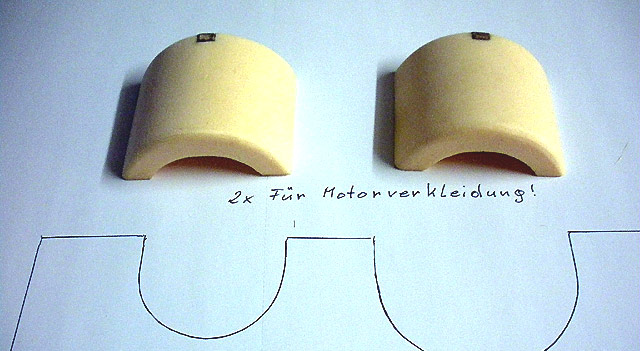

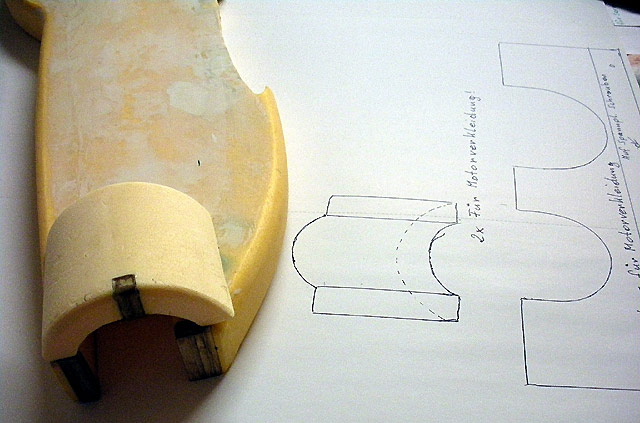

Jetzt wird die Motorverkleidung hergestellt:

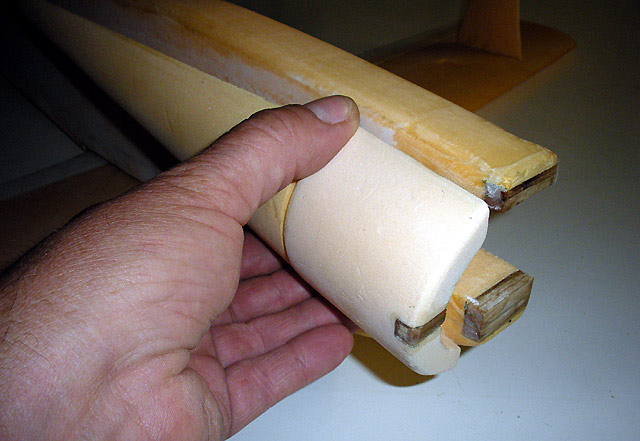

Mithilfe einer Schablone ein Halbrundrohr aus Styrodur schneiden...

...und auf zwei passende Stücke ablängen.

Für die Motorbefestigung wieder Sperrholzstücke einleimen.

Dann die beiden seitlichen Verjüngungen schneiden und anpassen (verkleben erfolgt erst zum Schluss).

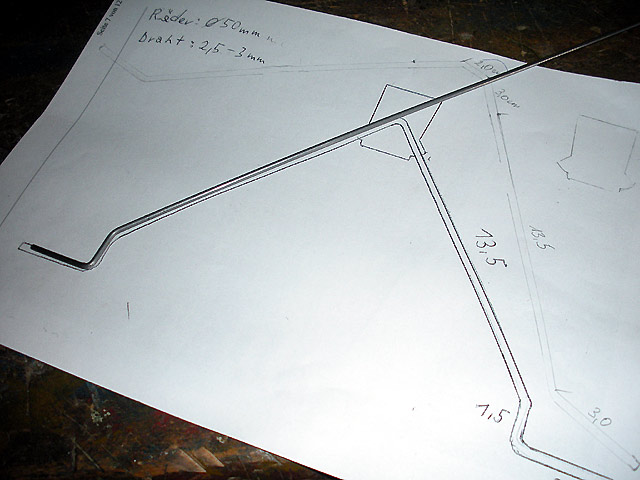

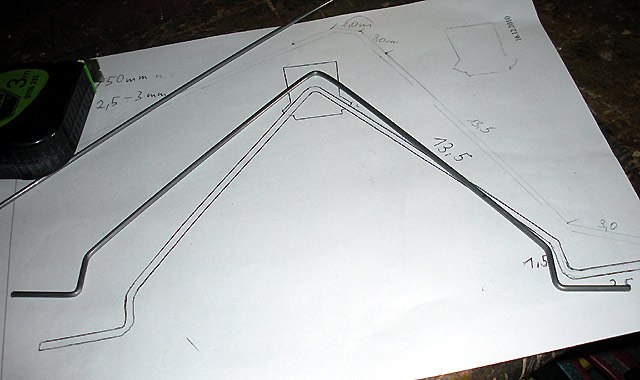

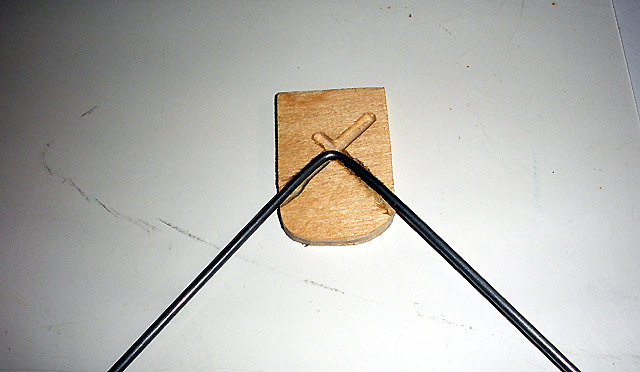

Einen 3mm Federstahldraht laut Schablone biegen.

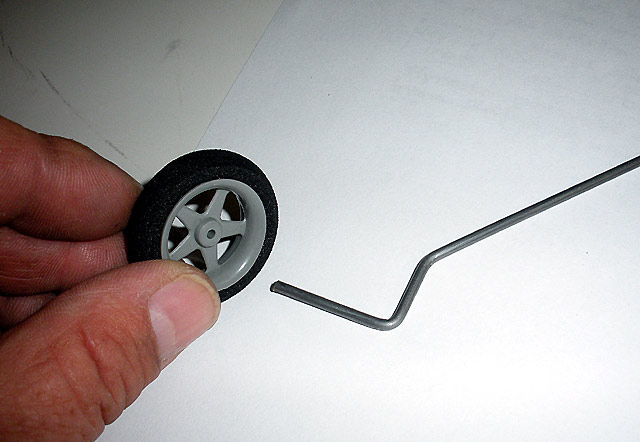

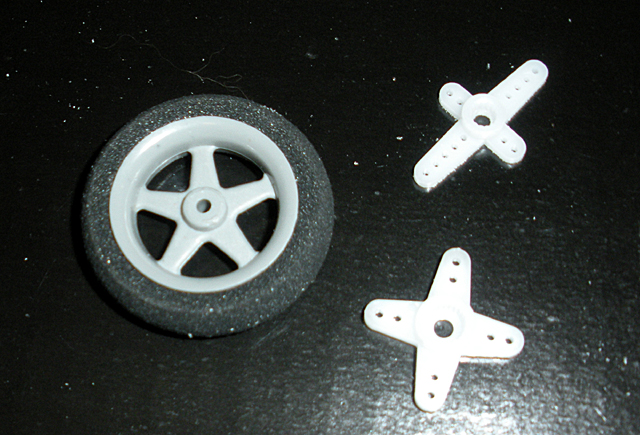

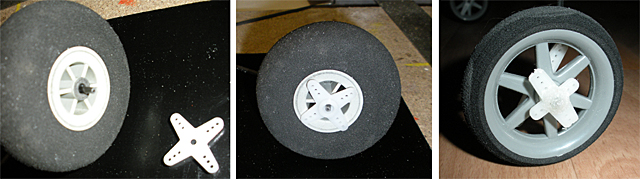

Als Räder eignen sich handelsübliche Moosgummiräder (ab 60mm Durchmesser sind Landungen auf gemähter Wieser kein Problem)

Zur Befestigung des Fahrwerkbügels werden zwei 3mm Sperrholzplättchen in den Schraubstock gespannt und mit einem 3mm-Loch versehen.

Dann den Drahtbügel mit Epoxy einleimen...

...und ganz zum Schluss das Fahrwerk in den Rumpf.

Als Räder sind beispielsweise Moosgummiräder geeignet - wer auf gemähtem Gras starten möchte, sollte einen Durchmesser von größer 60mm wählen (besser 68mm).

Die Radbefestigung lässt sich mithilfe ürbig gebliebener Servohebel herstellen:

Auf jeder Seite eine Unterlagscheibe zwischenlegen, Ruderhebel aufstecken, mit Epoxy aufkleben...

...und fertig.

Hinten tuts ein einfacher Drahtbügel - wer möchte kann auch hier ein kleines angelenktes Spronrad verbauen.

Höhen- und Seitenleitwerk werden laut Schablonen aus 6mm-Depronplatten geschnitten. Die Ruder abtrennen, anschrägen und zur verstärkung auf die schräge Kante mit UHUpor einen 6x1mm Carbonstab aufkleben. Ruder an die Leitwerke anschlagen.

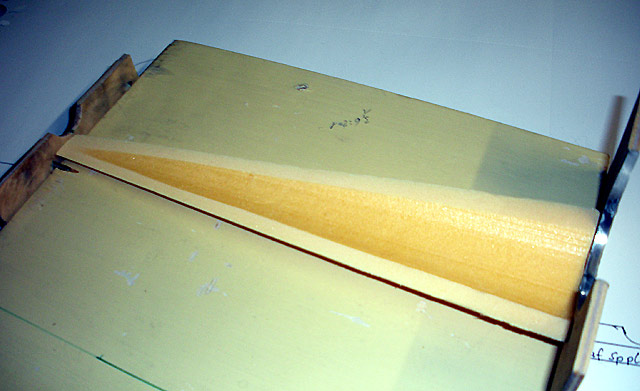

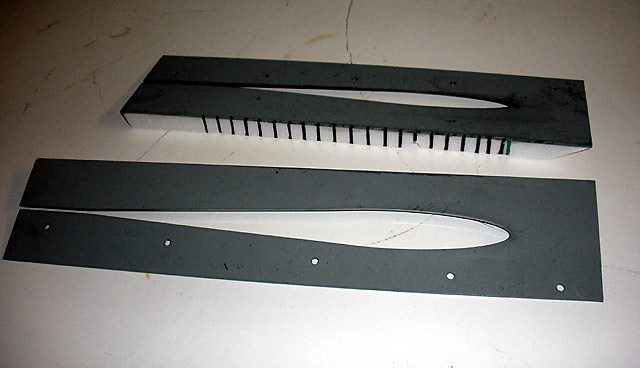

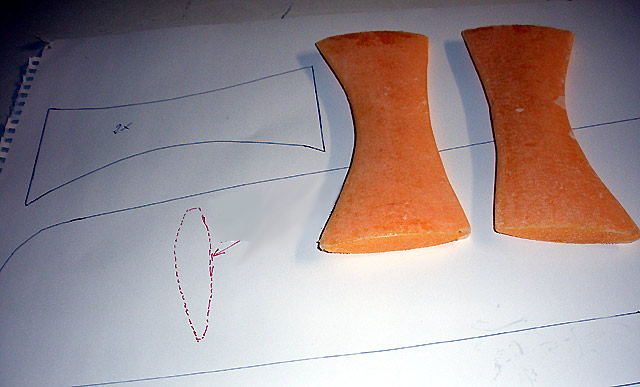

Wer die Flächen selbst schneiden möchte, tut dies mithilfe zweier Schnittschablonen, z.B. aus Aluminium. Da die Flächen ein symetrisches Profil haben, genügt je ein Profilschnitt für die Wurzelrippe und einer für den Randbogen (d.h. linke und rechte Flächenhälften sind gleich).

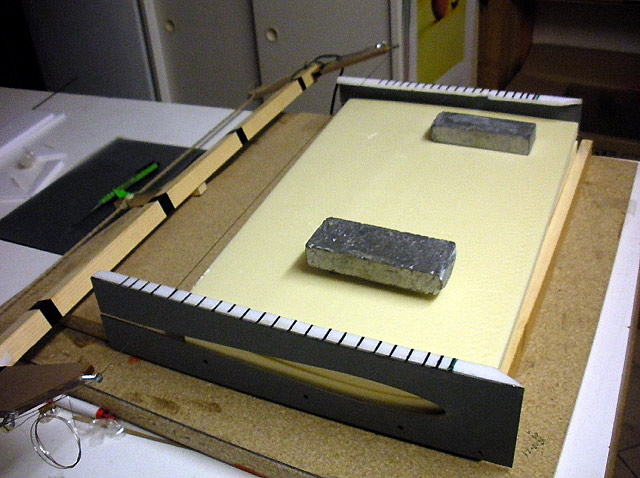

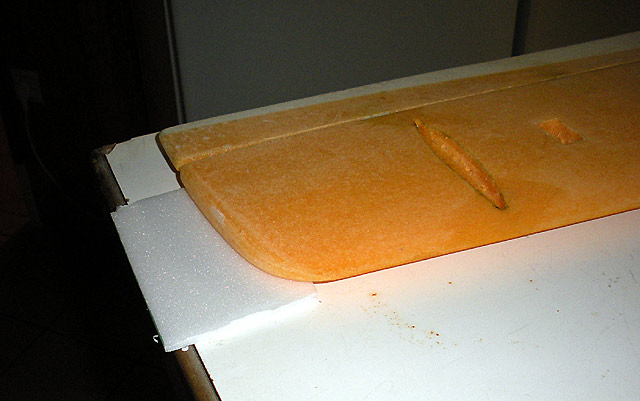

Beide Schablonen werden auf ein Baubrett mit Länge der halben Spannweite (Flächenhälfte) geschraubt.

Dazwischen wird die Styrodurplatte eingelegt und beschwert. Dann kanns losgehen...

Der heisse Draht wird mit gleichmäßger Geschwindigkeit gezogen. Da der Randbogen weniger Weg als die Wurzelrippe hat, sind Markierungen angebracht - man zieht den Draht von Markierung zu Markierung (diese Arbeit lässt sich zu zweit leichter erledigen).

So sieht die Fächenhälfte dann aus... Davon werden 4 Stück benötigt.

Die obere Fläche um jeweils 1,5cm pro Flächenhälfte länger als die untere. Das heisst, bei der unteren werden die Randbögen anschließend einfach um 1,5cm auf jeder Seite gekürzt.

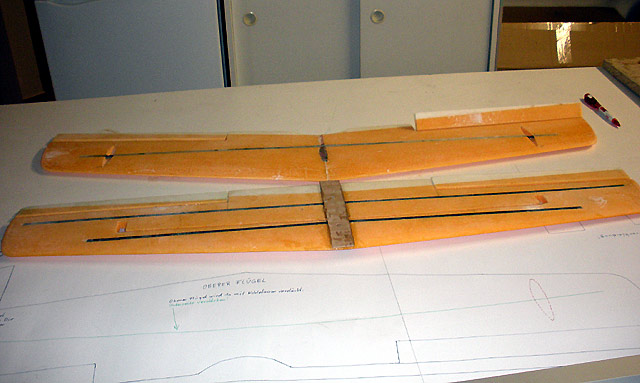

Im nächsten Schritt werden die Flächen mit 6x1mm Carbonstäben verstärkt und beplankt. Für die Beplankung wird entweder eine 25er Glasmatte aufgeharzt oder wer die Harzerei scheut, kann die Beplankung alternativ auch mit Japanapier und einer 1:1 Ponal-Wassermischung vornehmen.

Bei unterer wie oberer Fläche die Querruder anzeichnen und abtrennen.

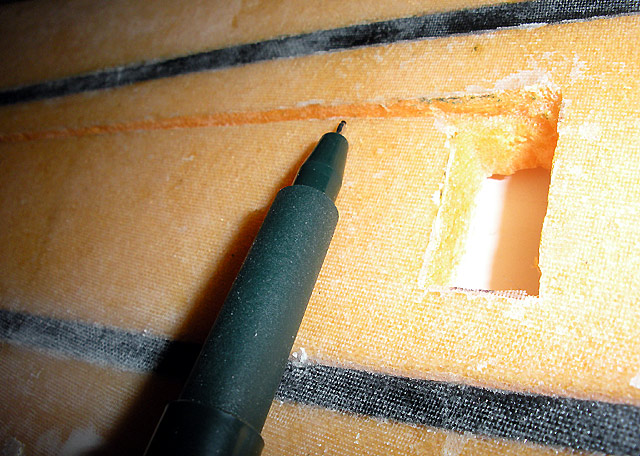

Unten zusätzlich die Servoschächte plus Schlitze für die Servoleitungen ausschneiden (heisser Draht und Schablone, mit dem Messer oder einfach mit dem Dremel ausfräsen). Die obere Fläche wird von unten mit angelenkt.

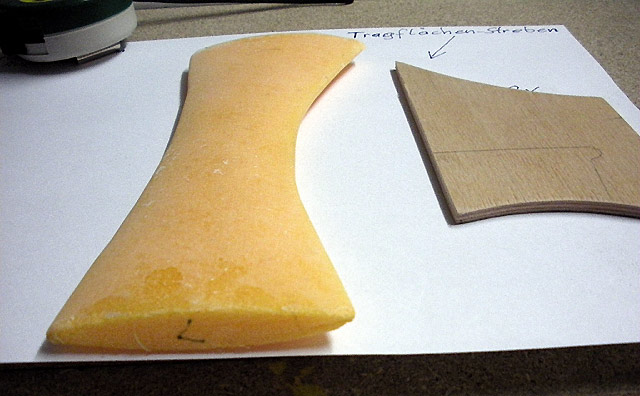

Die Tragflächen-Streben werden wahlweise aus Styrodur oder aus 3mm Sperrholz hergestellt werden. Die Strebe rechts im Bild hält die Fläche in der Rumpfmitte (s. auch Bilder der Montage).

Die Styrodur-Streben sind für eine höhere Festigkeit zusätzlich mit Glasgewebe überzogen.

In den Flächen die Ausschnitte für die Streben anzeichnen und ausfräsen...

Die Flächen fertig zur Flächenmontage...

Die Nase der oberen Fläche liegt auf Höhe der Strebe über der unteren (da die obere Fläche eine höhere Pfeilung hat, liegt sie in Rumpfmitte dann vor der unteren Fläche).

Am Randbogen ragt die obere Fläche um ca. 1,5cm über die untere hinaus...

...und der Abstand zwischen unterer und oberer Fläche beträgt 17cm. Die unterschiedlichen Einstellwinkel zwischen unterer und oberer Fläche (s. o.) werden durch Anschrägen der Streben erzielt.

Erstmal alles zusammenstecken und wenn alles passt, dann verkleben.

Die Tragflächenstreben in Flächenmitte einsetzen...

...und die Motorverkleidung aufkleben.

Dann noch ein bischen Lack...

...und fertig!