Die MIG 3 wurde bestellt und nach einigen Tagen traf ein recht kompaktes Päckchen, mit dem heiß erwartetem, Teilesatz ein. Dieser wurde natürlich gleich in Augenschein genommen. Der erste Eindruck war äußerst befriedigend und erfreute mein Bastlerherz. Das Styrodur ist im Gegensatz, zu anderem (grünem) Styrodur deutlich grobporiger und lässt sich dadurch wesentlich besser bearbeiten. Alle Teile sind schon in der „Urform“ sehr glatt.

Verleimung der Tragflächen:

Die „Wurzelrippe“ der äußeren Tragflächenteile habe ich entsprechend der V-Form verschliffen. Dadurch erreicht man eine bündige Klebefläche und der Kraftschluss der Verleimung ist besser.

Um die V-Form genau auszurichten, habe ich entsprechende Auflagen auf meinem Bastelbrett ausgerichtet. Sie haben eine seitliche Stoßkante, in die die Tragflächen mit den Randbögen eingeklemmt werden. Dadurch wird Druck auf die Klebeflächen ausgeübt und der Kraftschluss verbessert sich. Vor dem Verleimen habe ich den Arbeitsbereich mit Frischhaltefolie abgedeckt.

Die Unterseite der Klebeflächen wurde mit GFK-Band fixiert. Danach wurde Holzleim (PONAL blau) auf die Klebestellen gestrichen und dann die gesamte Fläche in das „Stützkorsett“ geklemmt. Die Fläche wurde nochmals vermessen und genau ausgerichtet. Anschließend wurden die Oberseiten der Klebeflächen mit GFK-Band fixiert.

So ist die Fläche verzugsfrei gelagert und kann in Ruhe trocknen.

Verleimung der Rumpfteile:

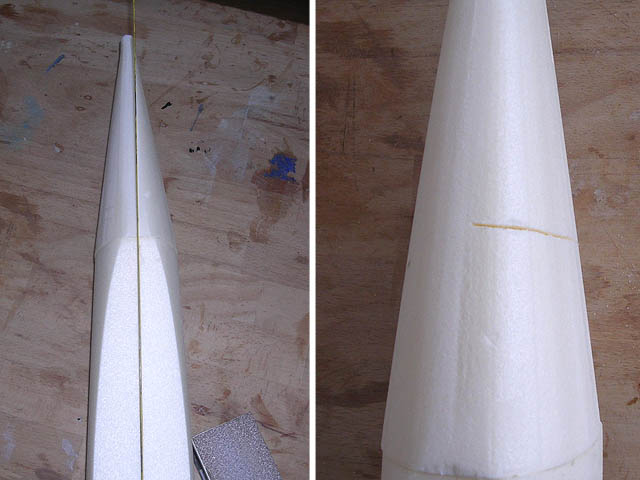

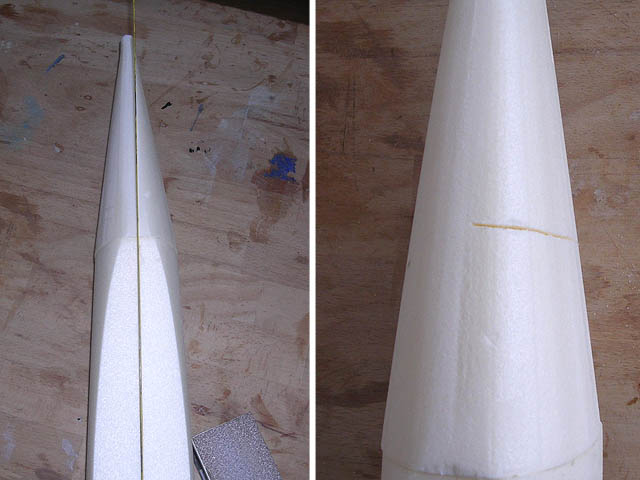

Hierbei sollte man vor dem Verleimen die Passgenauigkeit der Rumpfteile kontrollieren und notfalls nacharbeiten. Ich habe leider erst nach dem Verleimen bemerkt, das die Klebefläche der beiden Heckteile nicht ganz gerade ist. Dadurch entstand ein leichter Verzug (links). Um diesen zu korrigieren habe ich den Heckausleger seitlich eingeschnitten und den Schnitte anschließend wieder zusammengepresst und verleimt. Im Bild rechts der OP-Schnitt.

Die anderen Rumpfteile passten gut und bedurften keinerlei Nacharbeit. Lediglich das vordere Rumpfteil hatte einen minimalen Zug nach rechts, was aber so belassen wurde, weil dadurch bereits ein leichter Motorzug entsteht. Als Referenzpunkt für die vorderen Rumpfteile habe ich den Flächenausschnitt gewählt. Leichte sichtbare Stöße werden später noch sauber verschliffen. Dies gestaltet sich durch das gute Material sehr leichtgängig und geht schnell von der Hand. Hier noch mal die Verleimung des OP-Schnitts und die restlichen Rumpfteile:

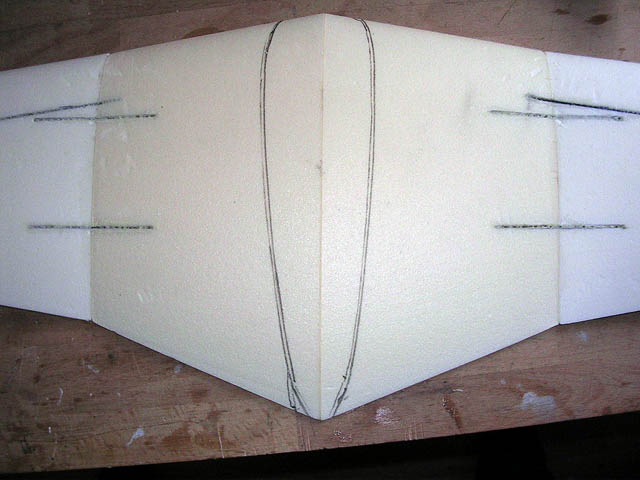

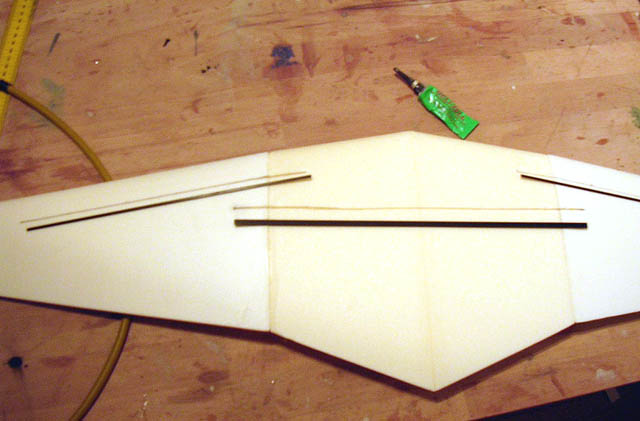

Versteifung der Tragflächen:

Nach dem Trocknen des Leims hatte ich bereits eine sehr stabile Fläche in Händen. Evtl. würden sie, zusammen mit der Bespannung und einem leichtem und zahmen Setup, normalen Belastungen bereits stand halten. Da ich aber ein etwas schnelleres Setup verbaue und „Wildflieger“ bin, wollte ich nicht auf eine zusätzliche Versteifung verzichten, damit sie dem Flugbetrieb (ungünstige Landeflächen usw.) stand hält.

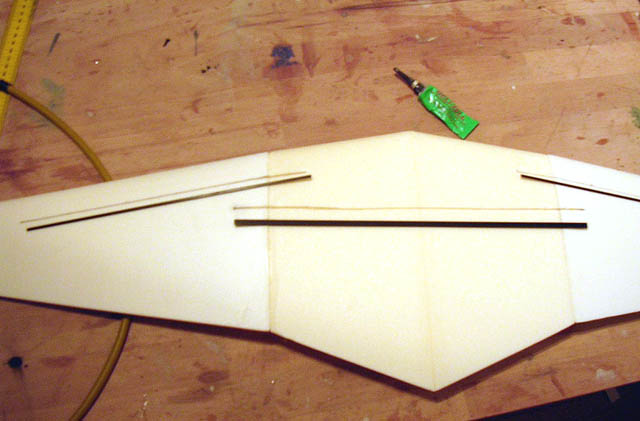

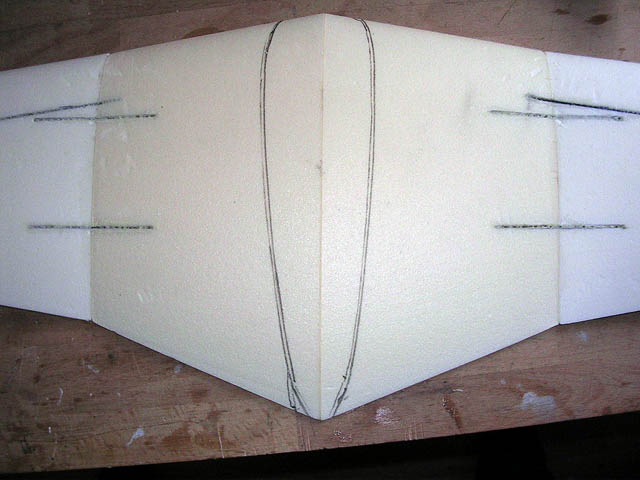

Auf der oberseite wurden über die Flächenknicke CFK-Profile (3mm hinten und 6mm vorne) eingesetzt.

Dazu wurde ein passender Schlitz mit einem scharfem Messer gesetzt und dieser anschließend mit einem Schraubendreher erweitert. Den Schraubendreher einfach in dem Schlitz entlang ziehen. Dadurch kann man den Kleber (ich verwendete PU-Leim) gut einbringen und die CFK-Profile lassen sich verzugsfrei einsetzen. Durch den PU-Leim wird der Spalt gut ausgeschäumt. Die überstehenden Klebereste lassen sich sauber mit einem scharfem Cuttermesser (evtl. Rasierklinge) entfernen, wenn der Kleber ausgehärtet ist.

Auf dem folgendem Foto erkennt man die Vorgehensweise. Die Außenfläche wurde auf der Oberseite noch mit einem 3mm CFK- Flachprofil versteift. Dies überlappt nochmals den Flächenknick.

Die Unterseite der Tragfläche bekam als Hauptholm ein 6mm Flachprofil spendiert. Die Außenflächen wurden ebenfalls nochmals mit einem 6mm-Profil versteift. Da die Stützprofile der Außenflächen übereinander liegen entseht eine extrem steife Tragfläche.

Alle CFK-Profile überlappen wieder den Tragflächenknick:

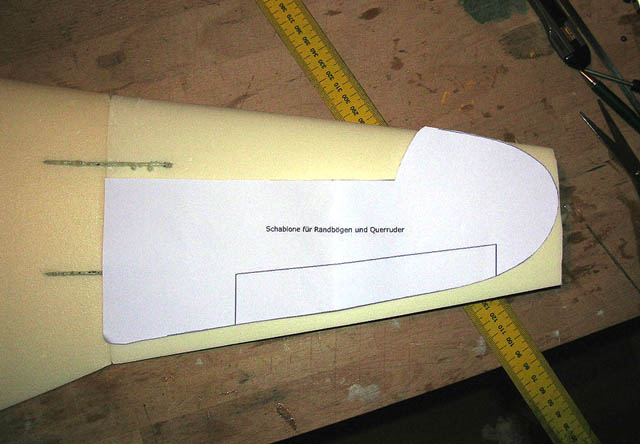

Randbögen und Querruder:

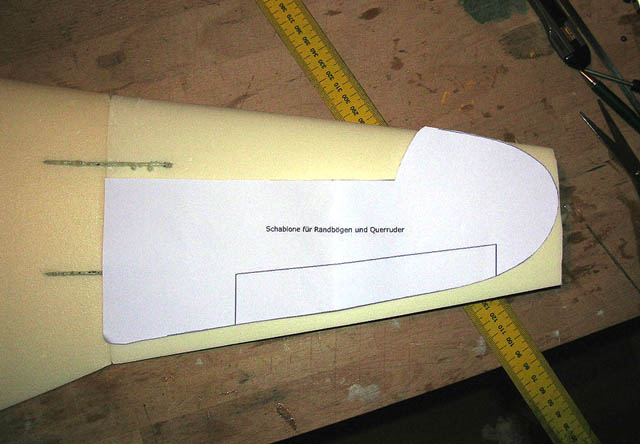

Mit der Randbogenschablone hatte ich zunächst etwas Probleme, weil sie nicht richtig passte. Das heißt, sie war etwas zu kurz und lag nicht bündig an der Nasen- und Endleiste an. Eine kurze Nachfrage, bei Fly2Air verschaffte aber Klarheit.

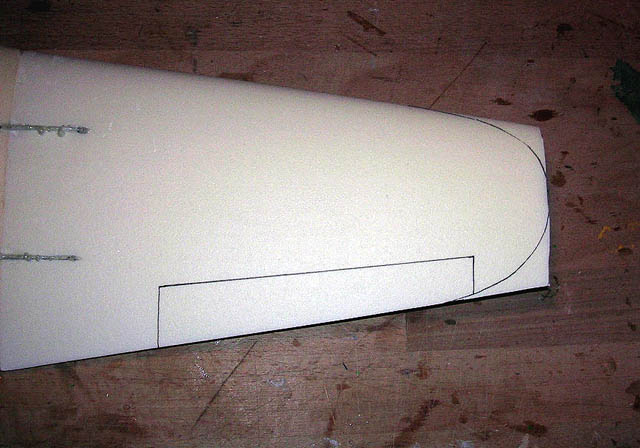

Die Schablone wurde erst an der Endleiste ausgerichtet, angezeichnet und dann an die Nasenleiste verschoben und ebenfalls angezeichnet. Dadurch entsteht zwar ein kleines gerades Stück am Randbogen, aber nach dem Verschleifen, fällt das nicht mehr auf.

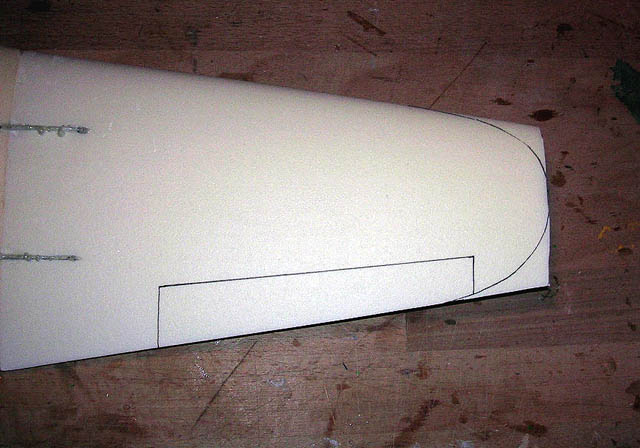

Hier die Randbogenschablone:

Angezeichnet....

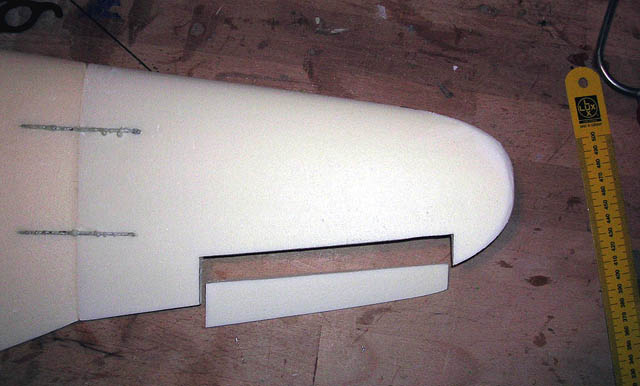

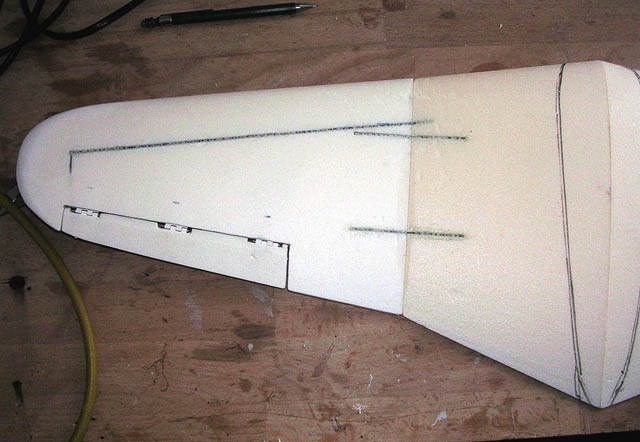

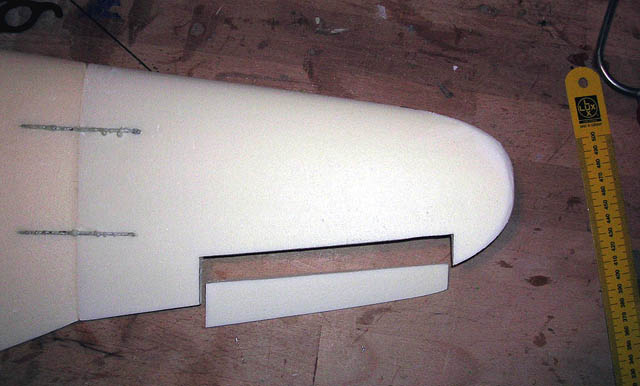

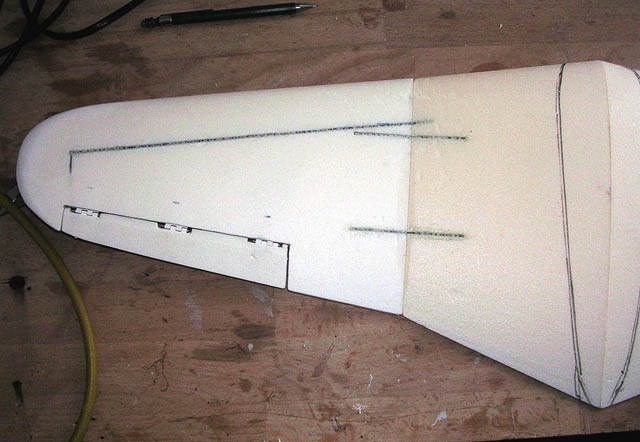

....Querruder ausgeschnitten und Randbögen verschliffen:

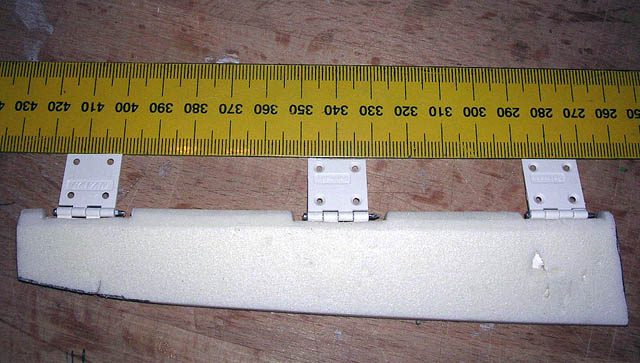

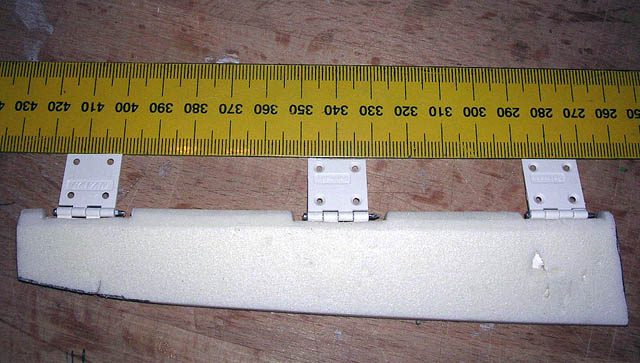

Die Querruder (QR) habe ich mit Scharnieren angeschlagen. Für die Gelenke habe ich kleine Ausschnitte in die QR gesetzt, damit sie möglichst Spaltfrei sitzen. Verklebt wurden die Scharniere mit 5-Min.-Epoxyd. Vor dem Aushärten richte ich die Scharniere an einem Lineal aus, damit die Gelenkachse gerade verläuft.

So sehen sie angeschlagen aus:

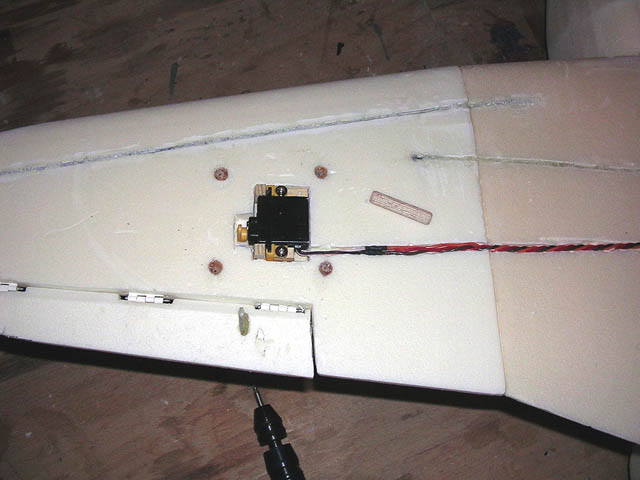

QR-Servos und QR-Abdeckung:

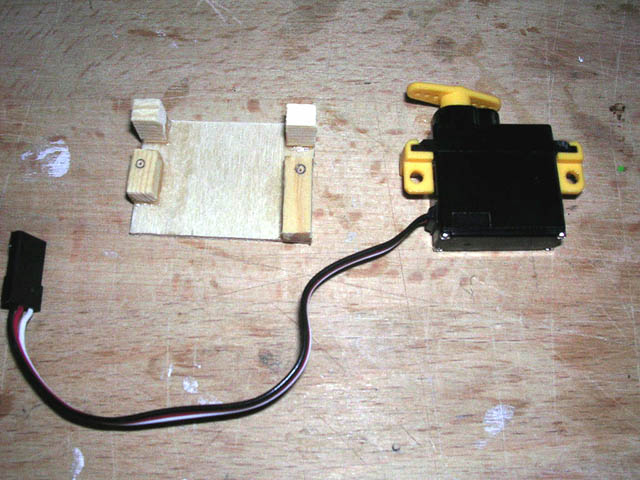

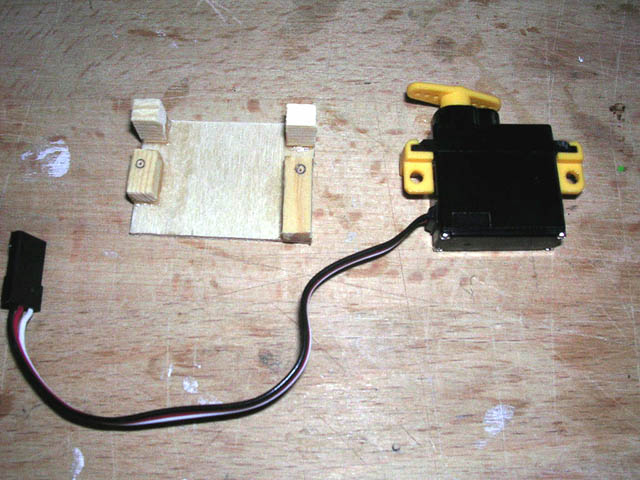

Ich schätze an meinen Modellen, wenn ich die RC-Komponenten problemlos ausbauen kann. Deshalb habe ich mir ein paar Servorahmen aus 2mm Flugzeugsperrholz und Kiefernleisten gebastelt:

Auch die Servoabdeckungen mussten natürlich verschraubbar gestaltet werden. Dazu habe ich als Schraubfutter, kleine Abschnitte von Holzdübeln (6mm) eingeharzt.

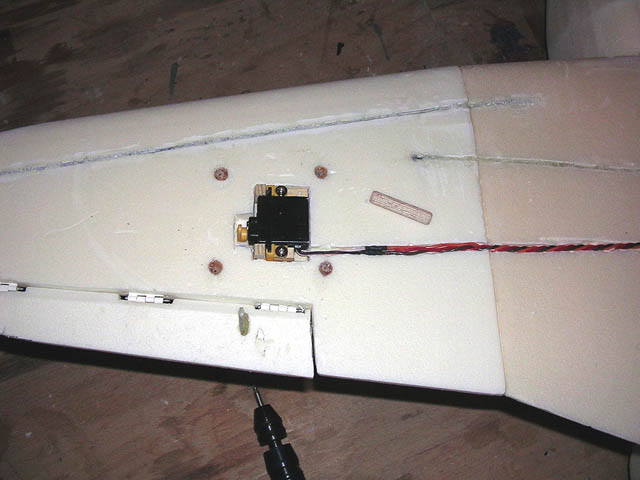

Die verschraubte Servoabdeckung:

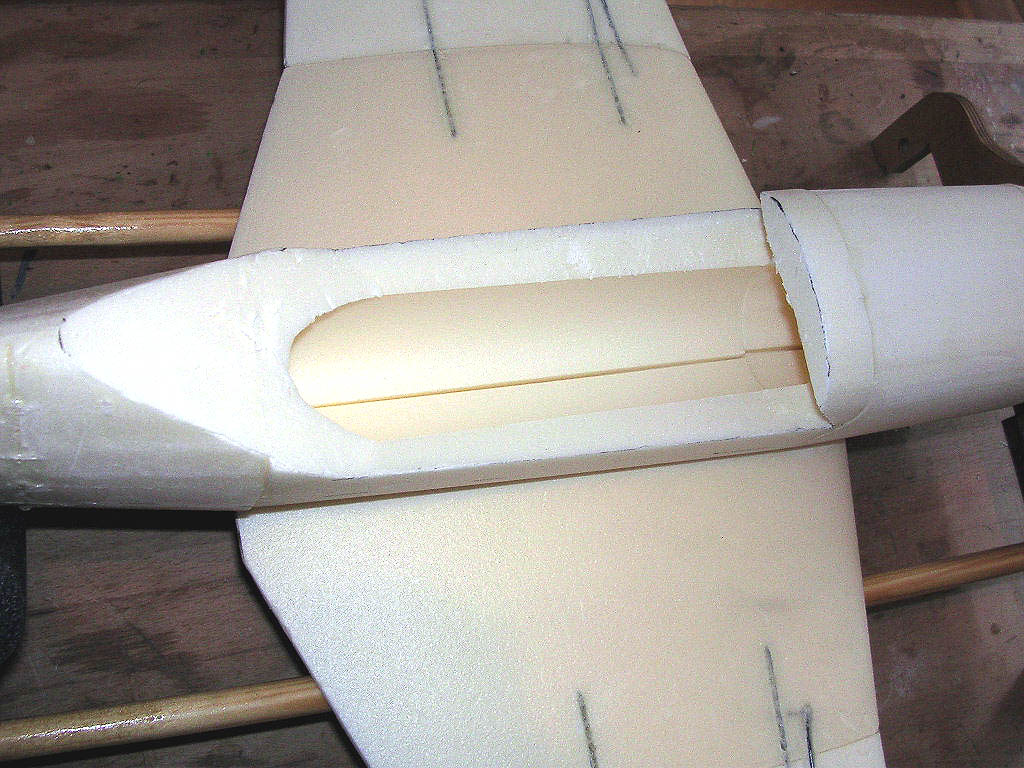

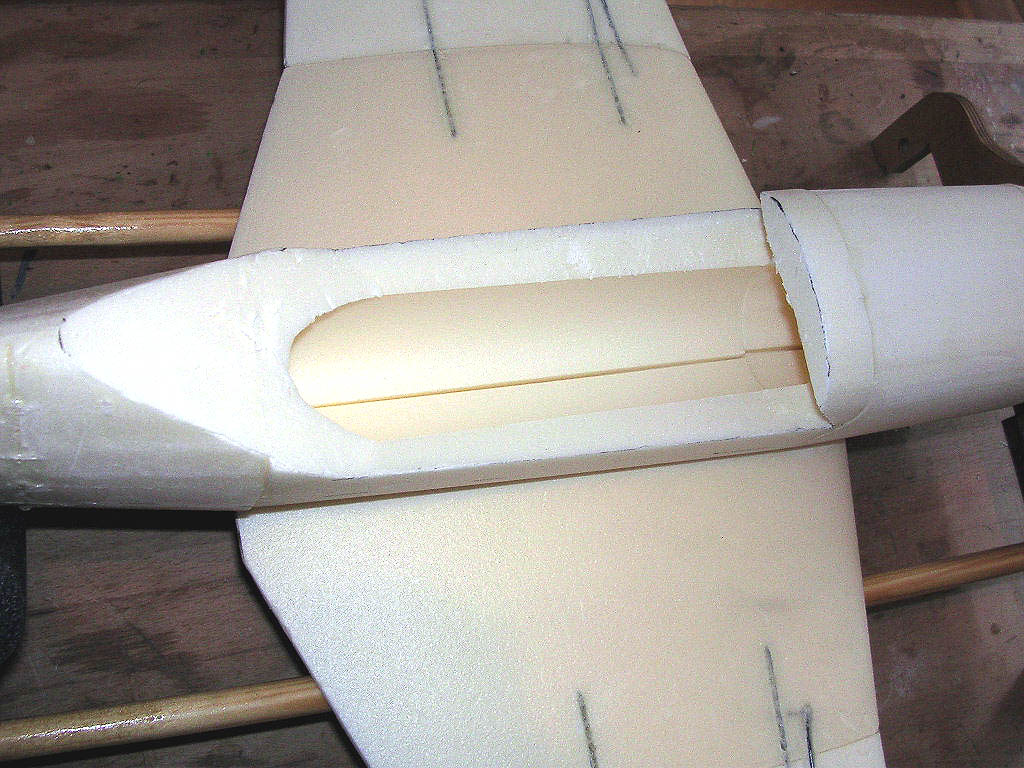

Die Hochzeit von Rumpf und Targfläche:

Durch die Wölbung des Profils würde am Rumpf ein Spalt entstehen:

Die Fläche wurde genau ausgerichtet und die Rumpfform angezeichnet. Das ergibt die zu verschleifende Fläche:

Nach dem Verschleifen passt die Fläche perfekt in den Flächenauschnitt:

Vor dem Verleimen wurde die EWD eingestellt. Bei mir passte sie auf Anhieb, ohne Nacharbeiten:

Höhen- und Seitenleitwerk:

Wie schon geschrieben müssen meine Modelle mit ungünstigen Landeflächen leben. Deshalb habe ich das Depron-HLW, durch einen Balsa-Nachbau ersetzt. Die Form habe ich auf 2,5mm starke Balsabrettchen übertragen und diese dann mit CA verleimt. Die Verbindung zwischen den Höhenrudern habe ich mittels eines 6mm CFK-Flachprofil realisiert. Das CFK-Profil wurde vor dem Verleimen der Höhenruderhälften in das Balsa gedrückt. Dadurch wird die Form in das Balsa geprägt und die Ruderhälften lassen sich spaltfrei verkleben:

Verleimt und verschliffen....:

....und mit OraStick bespannt und angeschlagen:

Das Seitenleiwerk habe ich aus Depron belassen mit zwei Zahnstochern versteift. Durch die spätere Bespannung wird es ausreichend fest.

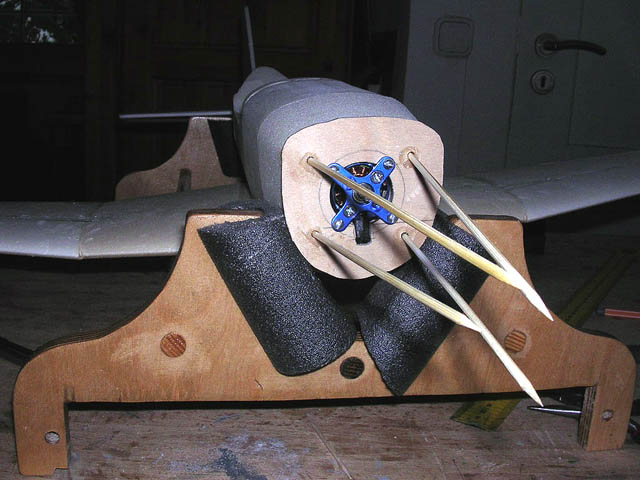

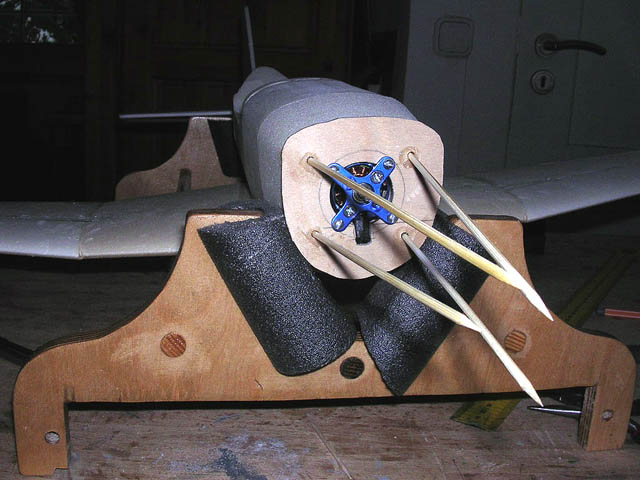

Motorspant:

Durch die Bauform meines verwendeten Spinners (vorstehender Klemmkonus) würde ein großer Spalt zwischen Spinner und Rumpf entstehen. Deshalb habe ich von der Nase einen ca. 1cm breiten Streifen abergeschnitten. Der Abschnitt wird später wieder auf den Motorspant aufgesetzt. Der Motorspant besteht aus 3mm Flugzeugsperrholz und wurde mit Holzstäbchen im Rumpf verankert. Der Spant habe ich mit etwas Übermaß geschnitten. Dieser wird später mit der Rumpfform verschliffen und dient dadurch als „Schleifauflage“. So fiel es mir leichter, die Form der Nase genau dem Spinner anzupassen.

Der Motorspant mit der Verankerung mittels Schaschlikstäbchen:

Die Holzstäbchen kurz vor dem Motorspant abschneiden und jeweils mit einem Tropfen Epoxyd sichern:

Der Abschnitt der Nase wurde wieder auf den Motorspant aufgeleimt und alles sauber verschliffen. Der Spalt zwischen Spinner und Nase bleibt so minimal:

Ausschnitt für die Akkuklappe:

Die Akkuklappe habe ich im vorderem und seitlichem Bereich schräg ausgeschnitten. Dadurch ergibt sich vorne ein Nase, die die Klappe sichert. Hinten wird sie von kleinen Magneten gehalten.

So wird sie eingesetzt:

Sitzt und passt:

RC-Einbau:

Das Höhenrudersevo wurde auf einem Brettchen verschraubt. Die Antenne des Empfängers wurde durch ein Bowdenzugröhrchen zum Heck geführt. Das Loch auf dem Foto, dient als Entlüftung. Ich habe die MIG mit den Lüftungsrohren, wie beim original ausgestattet und dahinter die Lüftungslöcher, für die Zuluft versteckt

Den Regler habe ich mittels Zahnstochern „unter die Decke“ gehängt. Dort sitzt er in dem Luftstrom und wird gut gekühlt.

Hinter den Lüftungsrohren verstecken sich die Durchbrüche zum Rumpf, die die Zuluft gewährleisten. Die Rohre sind aus Kabel-Verlegerohre, die Auspuffe aus Trinkhalmen.

Die Entlüftung wird durch den Ölkühler (Styrodur) kaschiert:

Finish:

Die MIG ist jetzt eigentlich bereit für den Erstflug, aber es fehlt natürlich noch die Farbe und ein Pilot darf ebenfalls im Cockpit Platz nehmen. Meinen „Ivan“ habe ich aus Styrodur gefertigt. Eine Büste wurde grob angezeichnet und ausgeschnitten. Dazu habe ich einen Dremel mit Schleifaufsatz verwendet. Die Feinheiten habe ich dann mit div. Hilfsmitteln eingedrückt und mit Spachtelmasse modelliert. Als Spachtelmasse verwende ich bei meinen Schaumwaffeln immer „Molto Modellier“. Das ist sehr leicht und läst sich hervorragend verschleifen.

Ivan in Rohform:

Cockpitausbau mittels 3mm-Depron, Zahnstochern und etwas Balsa:

... da schaut er durch seine Visiereinrichtung (OHP-Folie)....

...auch seine Fliegerbrille wurde aus OHP-Folie gefertigt.....

......die Flächenanformung musste ich aus dem grünem Styrodur fertigen. Dies lässt sich deutlich schwerer verarbeiten, als das gelbe Styrodur der MiG. Das erkennt man auch an den vielen Spachtelstellen.... ;)

Die Ausbuchtungen für die MG´s wurden einfach in das Material gedrückt:

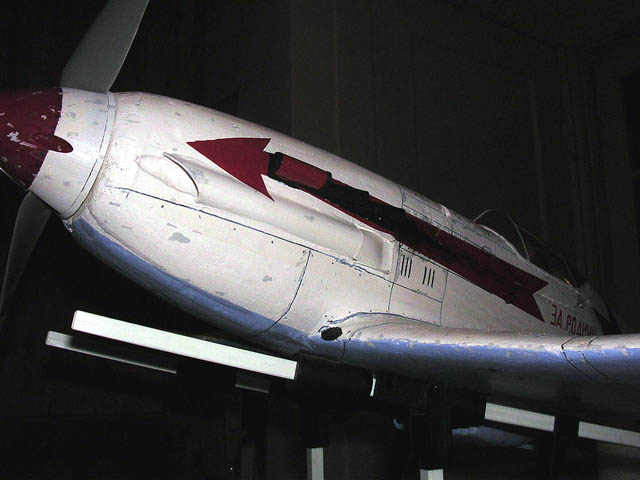

Kleiner Macken wurden verspachtelt und die MIG wurde nochmals schön verschliffen. Anschließend wurde sie mit Japanpapier und einer PONAL-/Wassermischung bespannt.

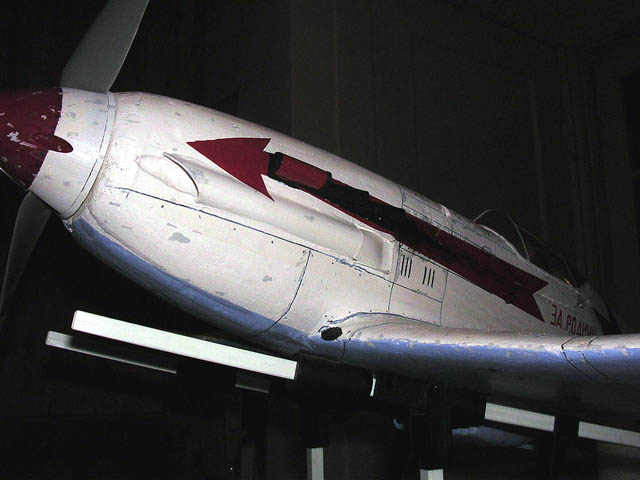

Lackiert wurde sie mit Acrylfarbe von Revell (Aqua Color). Die Blechstösse habe ich mit einem schwarzem Edding aufgemalt. Die schwarzen Blechstösse sehen auf dem hellem Untergrund etwas zu deutlich aus. Deshalb habe ich sie mit verdünnter weisser Farbe etwas abgeschwächt. Das Weathering und die Blechabplatzer wurden mittels Pinsel aufgebracht.

Fertig ist die Schöne: :-)

Flugerprobung:

Ich konnte es natürlich kaum abwarten, die kleine MIG 3 in die Luft zu bekommen. Natürlich spielte mir das Wetter mal wieder einen Streich und ließ einen schnellen Erstflug nicht zu. Schneechaos und extremen Minustemperaturen, wollte ich der MIG nicht antun. Also hieß es warten........

Doch endlich hatte der Wettergott ein Einsehen mit mir und ich konnte es bei 3Bft. (mit stärkeren Böhen) und -3° C endlich wagen. Natürlich sind das keine guten Bedingungen für einen Erstflug, aber mein Verlangen war einfach zu groß.

Ich stand also, mit der abflugbereiten MIG und der üblichen Erstflugnervösität auf meinem Flugacker. Vollgas, ein leichter Schwung und die MIG zog gerade und recht flott davon. Den Zug am HR quittierte sie mit einem senkrechtem Aufstieg.

Mit dem böigem Wind hatte ich etwas zu kämpfen und musste ständig die Längsachse korrigieren. Trotzdem behauptete sich die Kleine sehr gut und zeigte schon ihre Potential. Nachdem ich mich davon überzeugt hatte, das sie sich in ihrem Element wohl fühlt, setzte ich nach wenigen Minuten zur Landung an. Durch den Gegenwind, verlief diese völlig problemlos und die MIG setzte butterweich auf.

Ich wäre gerne noch etwas länger geflogen, aber ich wollte der RC-Elektronik nicht zu viel Kälte zumuten.

Zum Glück konnte ich den Zweitflug schon am übernächsten Tag angehen.

Kaum Wind und mollige 2° C versprachen einen längeren Flugbetrieb. Nach dem lockerem Handstart wurde die MIG wieder auf Sicherheitshöhe gebracht und ich konnte endlich die Trimmung kontrollieren. Lediglich die QR mussten um 2 Klicks nachgetrimmt werden. Der Schwerpunk (52mm) passte auf Anhieb. Das Abrissverhalten ist auch äußerst gutmütig. Sie sackt einfach nur durch. Top!

Jetzt konnte ich ihr endlich mal die Sporen geben und schauen, was in ihr steckt. Als Erstes fiel mir auf, das sie sich mit Minimalgas gut in der Luft hält und dabei trotzdem eine sehr flotte Gangart an den Tag legt. Wenn man den Knüppel nach vorne drückt, geht sie wirklich gut ab und mein Flugfeld wird recht schnell klein. Ich habe leider keine Möglichkeit, die Geschwindigkeit zu messen, aber ich schätze sie auf ca. 90-100km/h. Dabei lässt sie sich aber immer noch weich steuern und wird überhaupt nicht zickig. Auch wenn der Speed schon sehr gut zur MIG passt, werde ich den 9x9 noch einmal testen. Man will ja immer mehr... ;)

Der Wendekreis kann sehr eng gestaltet werden und durch die QR-Differenzierung fällt sie nicht in die Kurve. Auch die Rollen gehen gut durch und benötigen nur minimalen HR-Einsatz. Mit meiner Motorisierung geht sie unendlich Senkrecht und kommt in wenigen Sekunden an die Sichtgrenze.

Leider endete der Zweitflug mit einer unsanften Landung im Schnee. Wie kam es dazu?

Ich leitete den Landeanflug ein und wollte gerade die letzte Kurve vollenden, als die untergehende Sonne zwischen den Wolken hindurch kam. Natürlich genau hinter der MIG.

Grrrrrr! Murphys Gesetz! :-(

Ich flog also blind und musste die Kurve nach Gefühl aussteuern. Mein Gefühl ließ mich aber im Stich und die MIG schoss fast senkrecht in den Schnee! „Oh je, das hast sie bestimmt nicht überstanden!“, dachte ich mir.

Der Weg zur Unfallstelle, wurde von meinen Flüchen begleitet, die ich hier lieber nicht erwähnen möchte...

Sie steckte bis zur Tragfläche im Schnee. Der Spinner steckte in dem hartem Ackere! Ich zog sie heraus und befürchtet schon Schlimmes, aber sie fast unversehrt! Freude! Lediglich der Prop war gebrochen und die Nase wies ein paar kleine Falten auf. Auch ein Tragfläche hat einen kleinen Riss. Das ist aber alles kein Beinbruch. Etwas Holzleim und Spachtel wird ihr die alte Schönheit schnell zurück geben.

Ich war wirklich erstaunt, wie robust das Styrodur ist.

Abschließend kann ich sagen, das mich die MIG voll überzeugt hat und ich freue mich schon auf ausgedehnte Flüge mit dem Russenflieger.

Sie macht unheimlich Spaß, hat ein tolles Flugbild und liegt butterweich und folgsam an den Knüppeln. Was will man mehr! :-)

Mit lieben Fliegergrüßen

Charly