Der Teilesatz

- Flächen links und rechts, Styrodur

- Querruder links und rechts, Styrodur

- Mittelteil unten, Styrodur

- Mitellteil, Oberschale, Styrodur

- Cockpit/Akkuklappe, Styrodur

- Helling, Styrodur

- Spanten vorne, längs (mit Starthaken) und quer, GFK-Platte, 2mm

- Tiefziehhaube (Plexiglas)

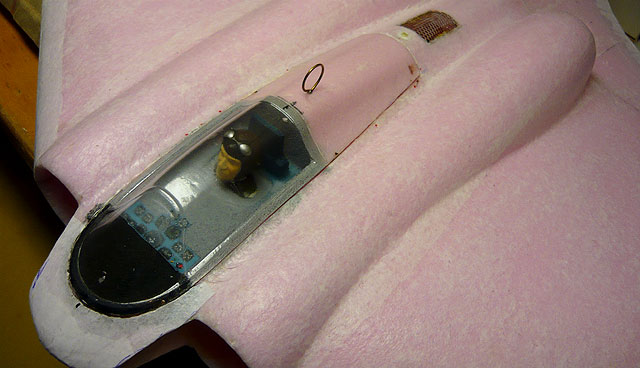

- Pilotenpüppchen zum Basteln + Instrumententafel

- Bauschritte, Baubrett-Vermaßung, Klappenausschläge und Schwerpunkt

Noch benötigt wird...

- 6mm-Carbonrohr, hinten: 2 x 65cm und 1 x 45cm

- für Ruderscharniere (selbst gebautes Klavierband): 2 x 40cm 3mm-Carbonrohr + 2 x 40cm 1,5mm-Carbonrundstab

- Beplankung: Glasgewebe/Epoxydharz bzw. alternativ Hemden-/Seidenpapier und 50/50-Ponal/Wassermischung

- Farbe: Montana Black, 400ml ca. 3,80 EUR (viele Farbtöne, stark pigmentiert, kratzfest)

Mögliches bzw. verbautes RC-Set

Optional: Beleuchtung und Lipo-Überwachung

Die neuerliche Planung

Und ab zum Fräsen...

Die gefrästen Teile kommen an...

Es wird gebaut...

Erstflug...

Fazit:

Alles in allem wurde das Ziel "Speed-Flug und frei von Hilfsmitteln wie Finnen, Klappen oder Schubrohrverlängerungen" noch immer nicht ganz erreicht. Mit den 8cm-Röhrchen geht es. Ohne geht immerhin ein vernünftiges und zügiges Fliegen. Wie ihre Vorgänger braucht auch die V3P3 keine weitere Hilfsmittel wie Finnen, zusätzliche Klappen oder Gyro. Die Aerodynamik der Horten ist von Haus aus grandios und auch in diesem Fall äußerst stabil: Im Fall des Falles einfach Knüppel loslassen und einen Augenblick später gleitet die Horten in Normallage wieder dahin. Auch reichen nach wie vor zwei Querruder plus Delta-Flächenmischer aus - was die Einstellarbeiten an der Steuerung sehr vereinfacht.

Finish...

Der nächste Bericht zeigt die von den Kollegen auf Basis der schweizer Fräsarbeiten gebauten V3p3-Horten...

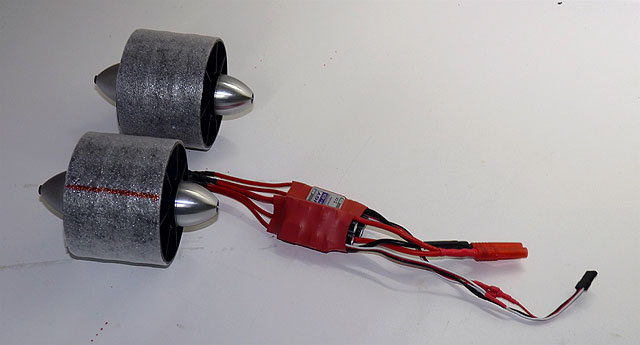

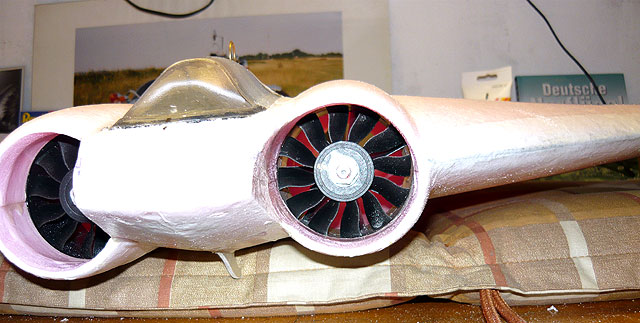

- Impeller: 2 x ChangeSun, 70mm, 12-Blatt, je 80g

- Motore: 2 x L2855-2100 für 6S (L2855-2300 wenn 4S-Lipo), je 94g

- Regler: 2 x Plush 40A, je 33g (für 6S besser 60A, je 60g)

- Servos: Rockamp DS170 (3,5kg @ 6V), 17g ACHTUNG! Eines verlor vor dem Flug die Mittenstellung = kaputt!

- Servo-Alternative: Hitec HS-81 oder Rockamp DS110 (1,6 bzw. 2,5kg Kraft) => besser & präziser: Futaba S3150

- Akku: Nanotech/SLS, 6S/3.300mAh/35C, zirka 520g oder Dymond 6s/4.000/35C ~660g

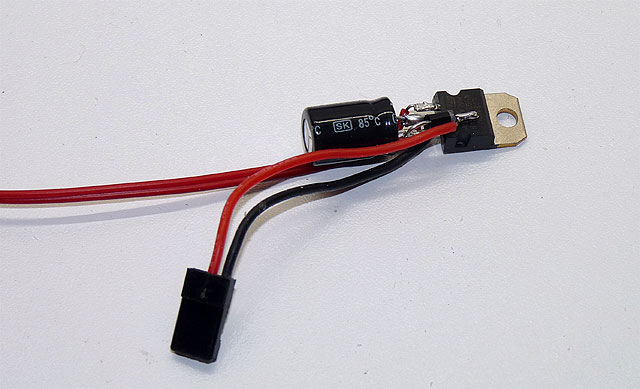

- 1 x LipoMon (Einzelzellenüberwachung, ACL- und Effektblitz)

- 1 x Lipomon-Adapter (Verdrahtung und 3s-11V-Festspannung)

- weiße und rote Luxeon, Rumpfboden und oben für ACL-Blitz/Lipoanzeige

- 2 x weiße 350mA-LEDs für Effektblitz im Randbogen

- je 3x rot und grüne SMD-LEDs für Positionslichter

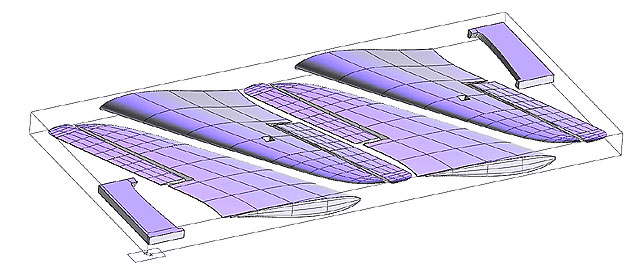

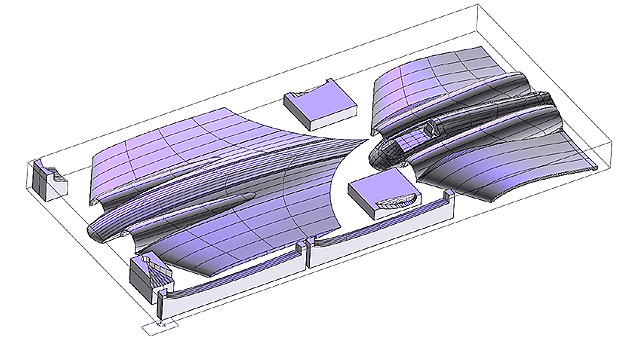

Diesmal ist es eine Profifräse und es werden auch gleich 4 Teilesätze gefräst. Datenaufbereitung fürs NC-Programm.

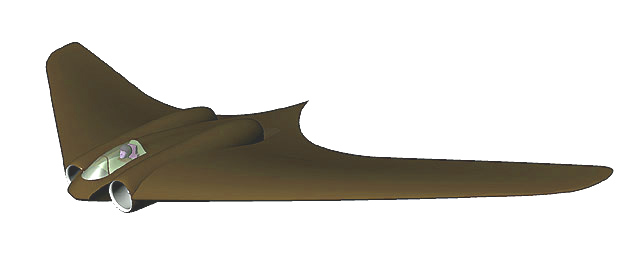

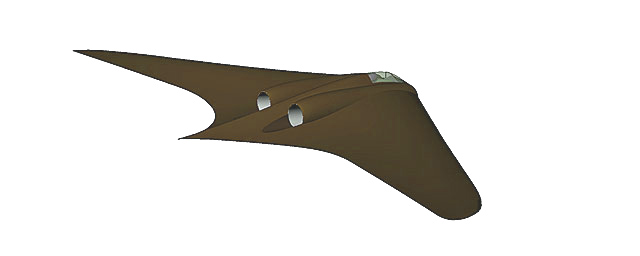

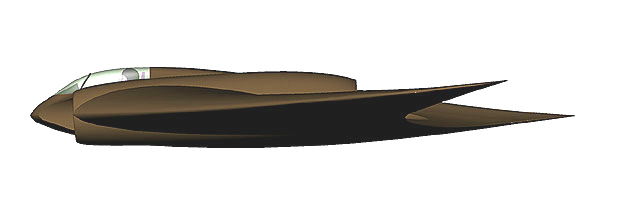

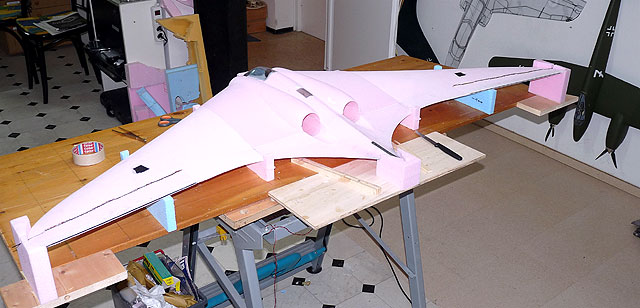

Die Flächen (oben) und Mittelteile von aussen...

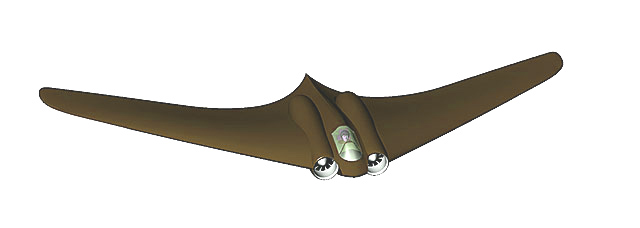

...und von innen. Gleich inklusive der für den Bau erforderlichen Helling.

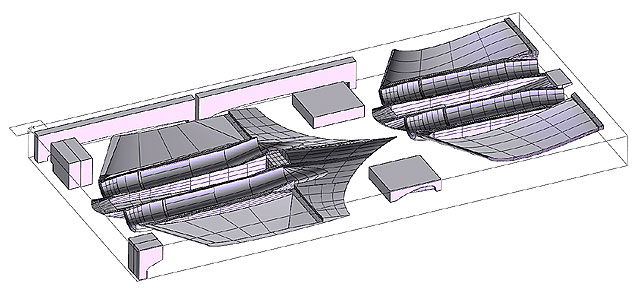

Die Flächen werden geschruppt

...und geschlichtet.

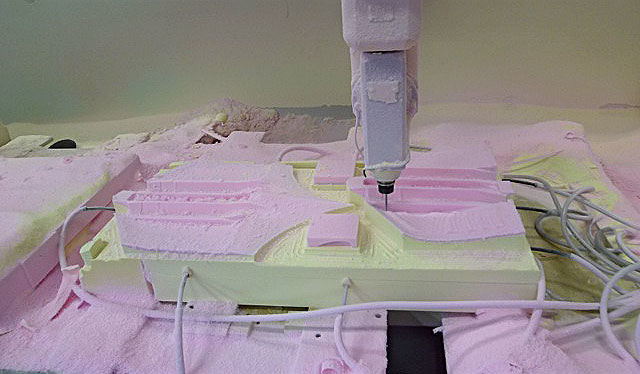

Dann werden sie umgedreht und von der anderen Seite bearbeitet. Hierzu wurde eigens eine Form gebaut, in die sie mit Unterdruck angesaugt werden. So entfallen die Haltelaschen, die man später manuell wegnehmen und verschleifen müsste.

Schrupp- und Schlichtvorgang der anderen Seite sind abgeschlossen.

Das Mittelstück ist dran - wieder schruppen

...und schlichten.

Bau der "Vakuum-Form", umdrehen und von innen bearbeiten.

Und?

Die Fräskanten mit 400er-Schleifpapier ein bischen entgraten und alles passt perfekt zusammen! Die Oberfläche, die Stephan und seine Kollegen da gefräst haben sind der Hammer - Profis, eben!

Eine tadellose glatte Oberfläche - als wäre lange verschliffen worden - und das direkt aus der Fräse...

Gewichts-Check: die Styrodurteile kommen auf 323g.

Los geht's mit dem Cockpit: innen ausmalen, Instrumententafel und Pilot rein.

Dann kommt auch gleich die Haube drauf (UHUpor).

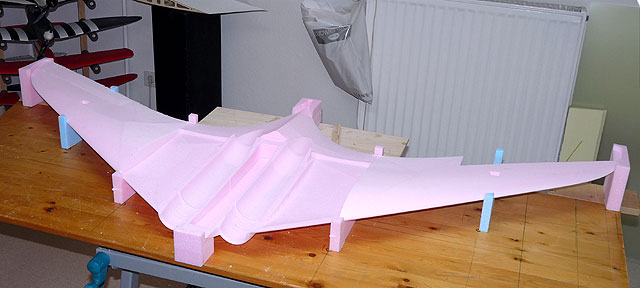

Aufbau der Helling - diesmal nach Plan.

Einlegen der Styrodteile - passt alles super exakt - den Fräsern sei Dank!

Gleich zu Anfang: das "Horten-Schwänzchen" stabilisieren - erfahrungsgemäß bricht es sonst schon in der Bauphase weg.

Ein 6 x 0,5mm flacher Carbonstab wird auf der Ober- und Unterseite eingedrückt und aufgeklebt - später noch verspachtelt und wieder in Form geschliffen.

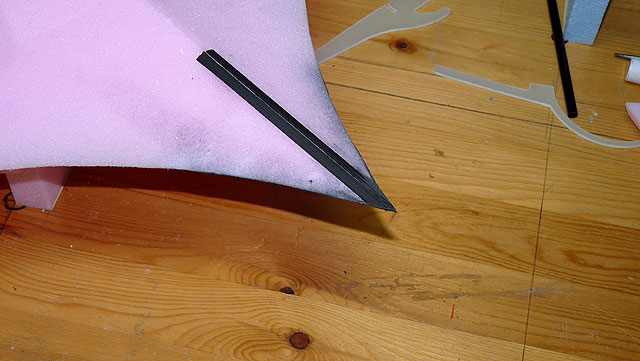

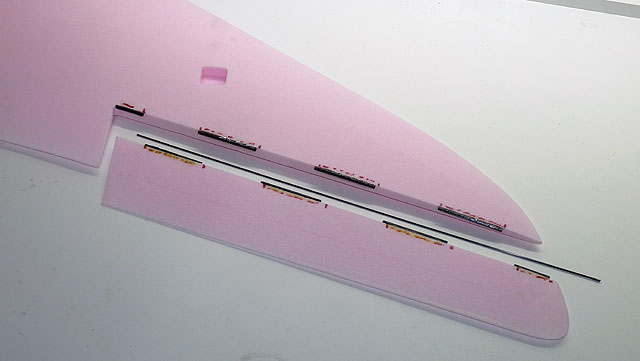

Dann werden die Ruder angeschlagen - wie im Baubericht #4 wieder mit einem selbstgebauten "Klavierband" aus einem 1,5 Carbonrundstab in einem 3mm Carbonrohr.

Die 3mm-Hülsen wurden zunächst mit UHUpor an Ruder und Fläche angeheftet und dann mit 5min-Epoxy nachgeklebt. Hinten auf die Ruderkante wird ein 3x0.5-Stab erst eingedrückt, dann mit UHUpor aufgeklebt und mit Leichtbauspachtel verpsachtelt. Alles auf der Helling - damit sich nichts verzieht!

Quer- und Längsspanten werden vorne eingeklebt (Epoxy 300), mit Kreppband fixieren und über Nacht trocknen lassen.

Hinten die 6mm Carbonrohre.

Die Flächen mit der Unterschale verkleben: wasserfester Holzleim oder Epoxy 300 - nicht vergessen, zuvor die Helling mit Kreppband abzukleben, damit auslaufender Kleber nicht den Flieger auf die Helling klebt.

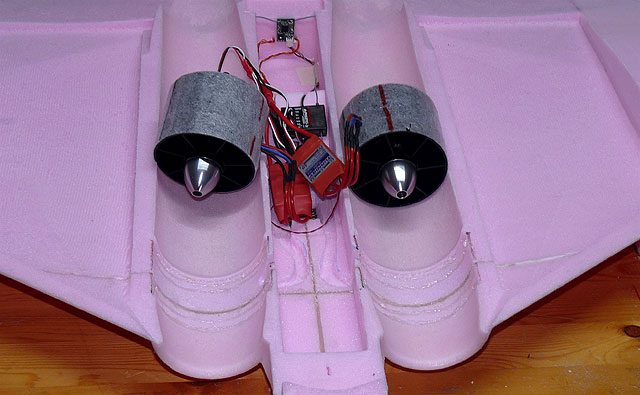

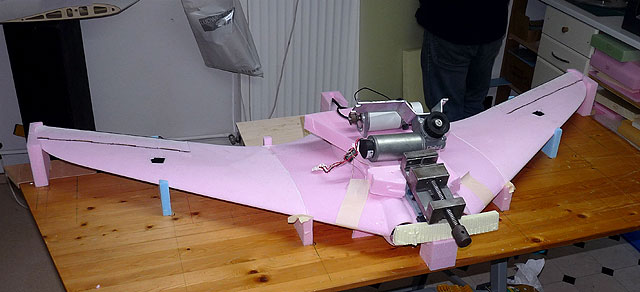

Solange die Klebung trocknet, werden die Motoren und Impeller vorbereitet. Die Motoren sind mit Sicherungslack in die Impeller verschraubt, die Rotoren werden schrittweise solange gegen die Motorachse verdreht, bis sie rund laufen.

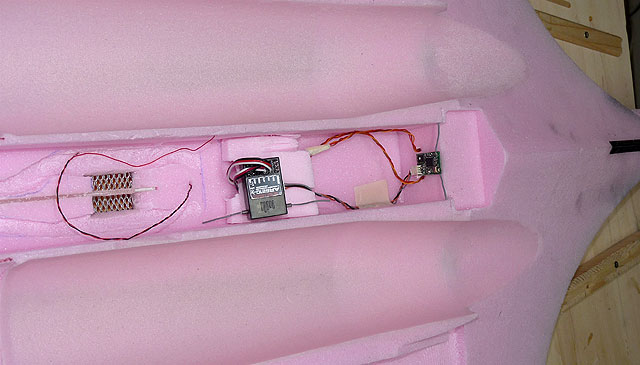

Einbau des Empfängers mit Satellit: die Antenen um 90° verdreht, der Empfänger ist auf einen "Stuhl" geklebt.

Die beiden Impeller sind zur besseren Schalldämmung mit einem 1mm-Schaumstoff (Verpackunsgabfall von Elektronikgeräten) beklebt (UHUpor).

Die Relger sind an die Impeller gelötet, die Batterieanschlüsse und Steuerleitungen zusammen gelötet. In die Plusleitungen der Regler ist jeweils eine Schottky-Diode gelötet. Die Stromversorgung erfolgt jedoch in erster Linie über einen 6V-Regler (s. hierzu das Thema "Stromversorgung", Beispiel #4). Die beiden 5V-BECs der Regler laufen als standby.

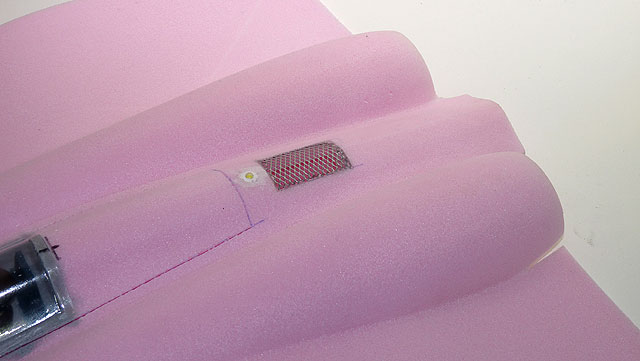

In den Rumpfrücken der Oberschale wird das Entlüftungsgitter (zirka 30x50mm) und eine weiße Luxeon als ACL-Blitzer und Batterieanzeige (s. hierzu "LiPoMon") eingebaut.

Lufteinlass (zirka 25x40mm) und ein roter Blitzer kommen in den Rumpfboden.

Die Servos werden eingebaut - die Leitungen auf der Unterseite in einen Schlitz eingedrückt und

...in der Mitte herausgeführt.

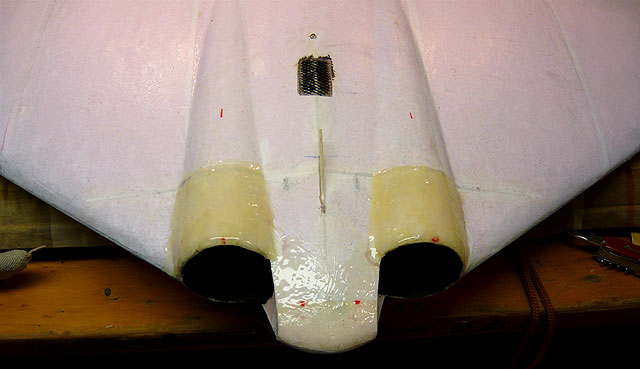

Verkleben der Impeller in die Unterschale - möglichst "luftdicht", damit keine Zirkulation im Rohr um den Impeller herum entsteht. Es wurden mehrere UHUpor-Schlangen "verlegt"...

Einpassen der Oberschale...

Dann folgt der "Klebe-Akt": alle Berührflächen der Rohre mit Endfest300 (bei 6s ist richtig Druck im Rohr), die restlichen Flächenstöße mit wasserfestem Holzleim und die Oberseite der Impeller wieder mit reichlich UHUpor. Zuvor sollte man die Beschwerung mit Gewichten planen bzw. vorbereiten - gut beschwert trocknet nun alles eine Nacht durch...

Weiter geht's - die Ruderhörner werden gefräst und eingesetzt.

Als Rammschutz und für die Stabilität des Modells wird vonre ein 4mm Carbonrohr eingefräst und -geleimt (Epoxy).

Es folgt die Akkulasche (Kabelmanager) - direkt neben dem Querspant in den Rumpfboden und am Rand mit Epoxy verleimt. Unten liegt der Akku auf einem rutschfesten Gummi auf.

Gewichts-Check: 1566g inkl. einem 5S/4000/30C-Akku (dieser wiegt exakt 500g).

Die Rohre in der Nasenleiste sind drin, der Schlitz der Rohre hinten gefüllt und alles ist verspachtelt.

Noch alles verschleifen und die Beplankung kann beginnen.

Die Wahl fiel auf ein etwas stärkeres = schwereres Papier, weil die Flächen damit torsionsfester werden als mit einem Glasgewebe und weil der Rumpfboden bei Landungen etwas mehr ertragen muss, als die Oberseite der Horten-9. Um das Papier einfacher auflegen zu können, werden ca. 15cm breite Streifen abgerissen (eine Risskante bleibt fasrig und die Bahnen laufen bei Überlappung besser ineinander).

Das Papier mit Wasser einstäuben (z.B. Blumenspritze) damit es sich ausdehnt, das Styrodur mit einer 50/50-Wasser/Ponal-Mischung einpinseln, Papier auflegen, aus der Mitte heraus glatt streichen und auf der Oberseite nochmals mit Ponal einpinseln. Eventuelle Lufteinschlüsse kann man mit einer Stecknadel "entlüften". Kleinere Falten und Beulen verschwinden, wenn das Papier trocknet und sich ein klein wenig zusammenzieht.

Die Hälfte der Unterseite ist geschafft und weiter gehts mit den Rudern: sie werden herausgenommen, auf beiden Seiten gleichzeitig beplankt (damit sie sich nicht verziehen) und zum Trocknen an einen Federstahldraht aufgehängt.

Dann gehts weiter mit der Unterseite - im Bereich der Ruder lässt man das Papier einfach ein bischen überstehen und schneidet es später ab.

Abfluggewicht nach der Beplankung: 1.731g.

Und warten auf den Erstflug (zuviel Wind)...

Das Wetter zeigt sich endlich, wenn auch nur kurz, mal gnädig... Also raus und geflogen, mit und ohne Schubrohrverlängerungen. Der Wind war ein bischen bockig - doch im Allgemeinen stört dies die Horten-9 nicht weiter...

![]() Hier das Video dazu... (24MB, mp4)

[go...]

Hier das Video dazu... (24MB, mp4)

[go...]

- geflogen wurde wieder mit 6s/3.300mAh-Lipo

- die Impeller haben ein Problem - schreckliches Geräusch, obwohl identisch mit der V3p2 und dort sound-mäßig voll ok. Ursachenfroschung: Die Einläufe sind zu klein - zusätzliche Öffnungen => die Impeller bekommen die gewünschte Menge Luft und laufen ruhig.

- mit den Röhrchen zeigt die Horten-9 ein ausgewogenes und stabiles Flugverhalten, wie gewohnt.

- ohne Röhrchen zeigt die neurliche Modifikation Wirkung: man kann deutlich mehr Gas als bei der V3p2 geben. Vollgas aber (an 6s) geht nach wie vor nicht. Bei (gefühlt) schneller 140km/h dreht sie noch immer ein und bricht rechts weg. Wer also damit herumbolzen will, braucht 6s und Röhrchen - ansonsten geht es jetzt auch ohne...

- ob 4s- oder 6s-Akku ist eine persönliche Geschmacksache.

Weil der Kellerplatz noch immer mit der V3p2 belegt ist, geht diese V3p3 weiter zu Ulli in dessen Besitz und Werkstatt: die Haube bekommt eine Rundantenne, um sie besser abnehmen zu können.

Die Impeller-Einläufe werden aufgeweitet, damit mehr Luft rein kommt und...

auf der Unterseite werden die Schubröhren nochmal mit einer dicken Lage Glasgewebe belegt.

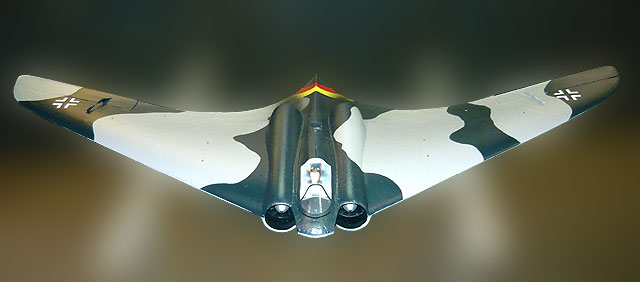

Und dann - dann ist der Lack drauf! Wow! Wie schön hat er das hinbekommen?

Noch ein Farbtupfer auf das Horten-Schwänzchen...

und ein paar klitzekleine Details auf die Flächen...

...und ans Cockpit.