Eine völlig andere Material- und Herstellungstechnik von "Lothar Recke" aus hartem PU (Polyurethan). Die Oberfläche ist glatt, hart und erinnert sofort an GfK. Nur deutlich leichter und nur ein wenig schwerer, als Styrodur-Modelle. Das Material ist resistent gegen lösungsmittelhaltige Kleber und Lacke und lässt sich in verschiedenen Grundfarben vorfärben. Die Bearbeitung ist easy - schneiden, sägen, feilen, schleifen. Geklebt werden kann mit unterschiedlichen Klebern: Aktivator + Sekundenkleber reagiert innerhalb einer Sekunde (EPP im Vergleich dauert da eine Ewigkeit). Ansonsten UHUpor, Ponal/Weißleim, Epoxy etc. - es geht vermutlich alles. Die Passgenauigkeit der von Lothar gelieferten Teile ist überwältigend.

Und die Flugeigenschaften? Absolut gutmütig! Kein Abriss, kein Abschmieren - die He-100 hängt einfach nur das Heck runter, bis man wieder Gas gibt. Die "leichte" Motorisierung geht gut, bis knapp 140km/h schnell. Wer schneller möchte, nimmt einfach ein etwas größer dimensioniertes Set.

Videos

(rechte Maustaste, Ziel speichern unter...)

Videos

(rechte Maustaste, Ziel speichern unter...)

Erstflug, 15.1.2013, 72 MB, mp4

[go...]

Erstflug, 15.1.2013, 72 MB, mp4

[go...]

Flug mit Klapp-Prop, 23.1.2013, 45 MB, mp4

[go...]

Flug mit Klapp-Prop, 23.1.2013, 45 MB, mp4

[go...]

Bildergalerie:

Bildergalerie:

[mehr...]

[mehr...]

Baubericht

Baubericht

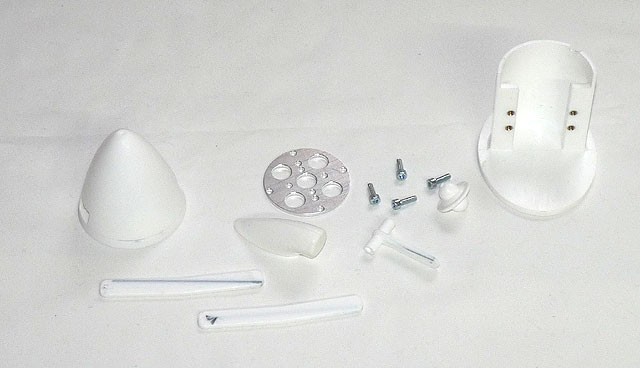

Was geliefert wurde...

- die Fläche (6-teilig)

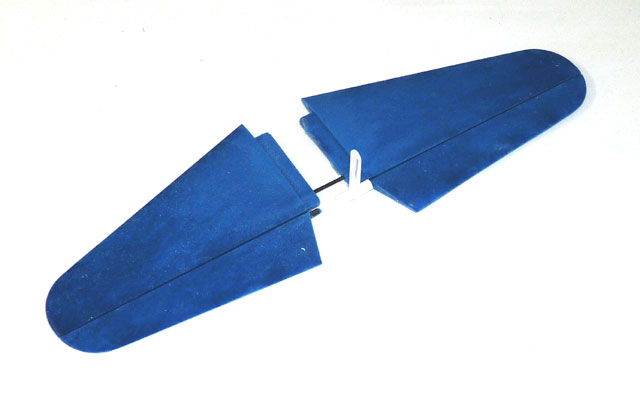

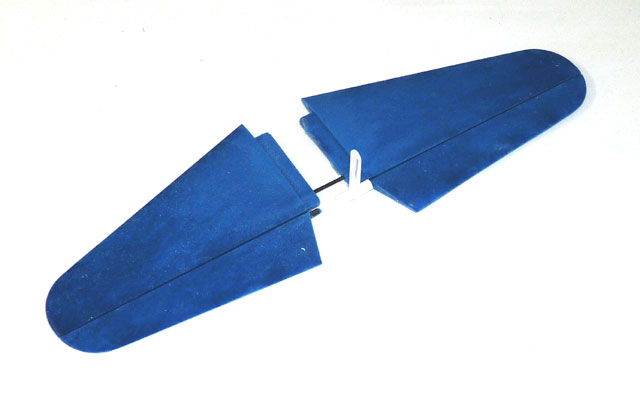

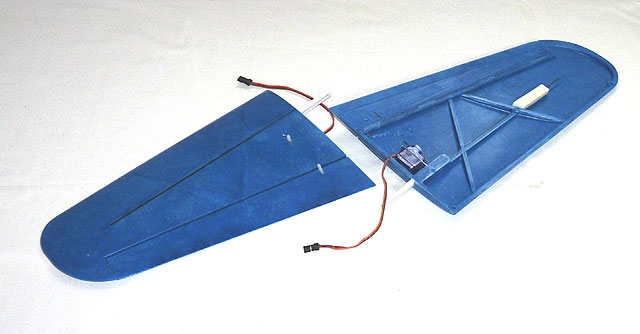

- Höhenleitwerk (2-teilig) mit Steckverbinder und Ruderhorn

- Rumpf (2-teilig)

- Cockpit, tiefgezogen

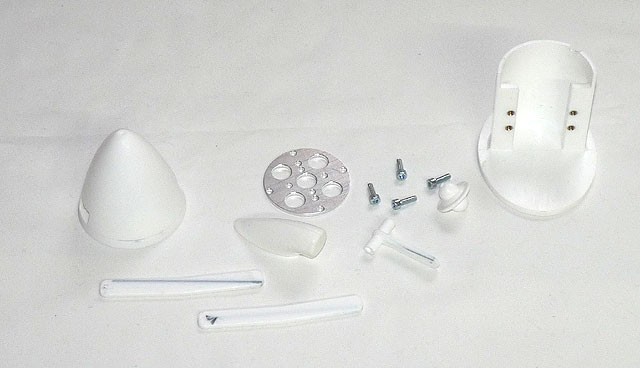

- Spinner (super leicht und schön geformt, auch aus PU)

- Motorspant, Motorplatte, Flächen-Steckverbinder, Kleinteile....

Und los gings, mit dem Bau...

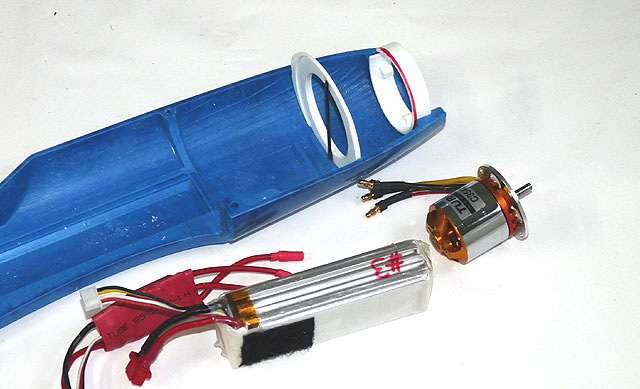

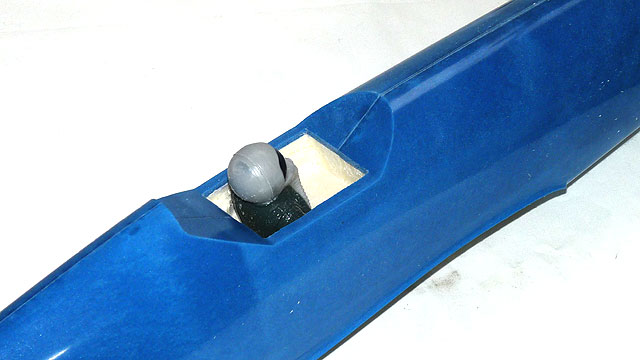

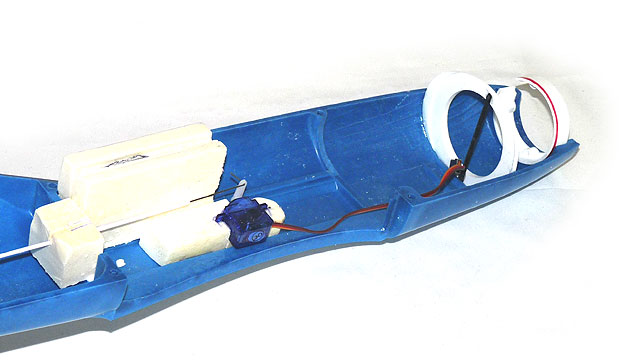

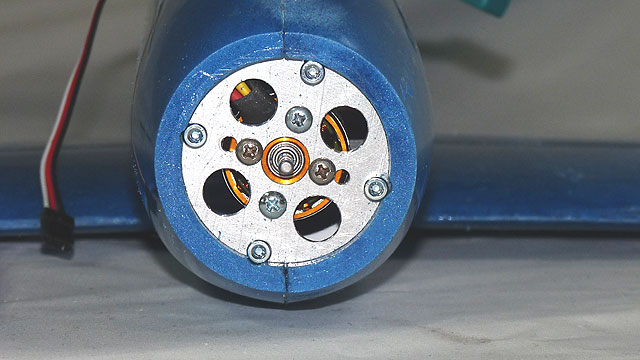

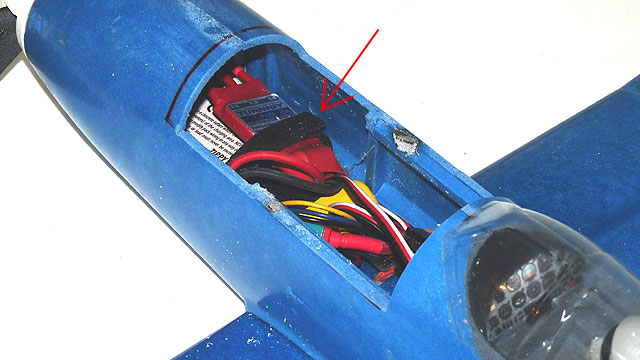

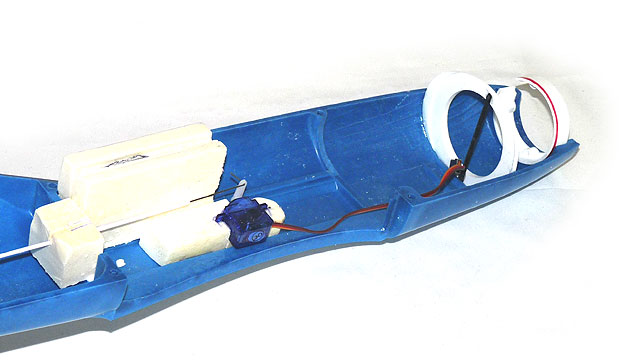

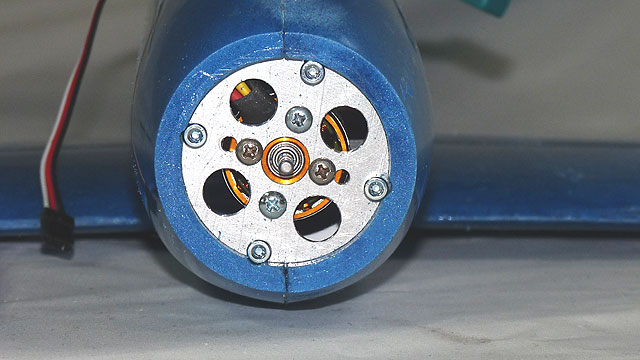

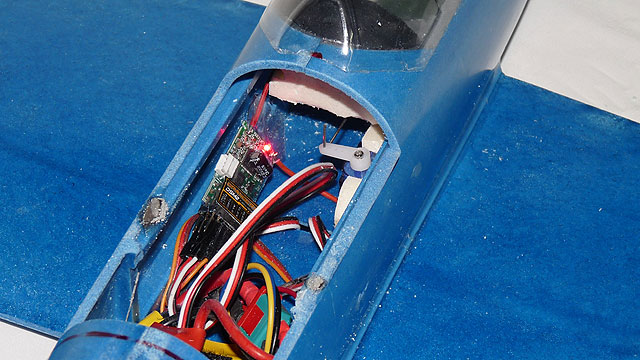

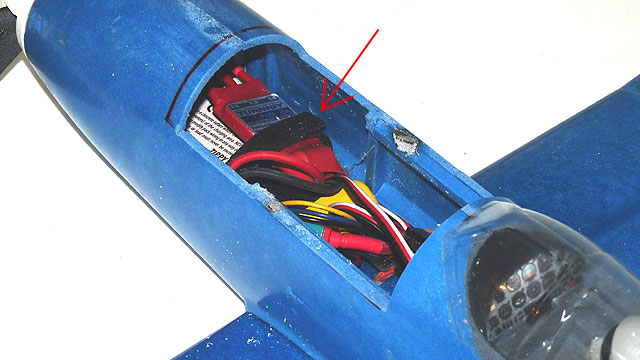

Es gab eine Vorwarnung - der Flieger solle zur Schwanzlastigkeit neigen. Empfohlen würde daher ein 100g-schwerer Motor plus ein 2.200er Akku. Alles soweit wie möglich nach vorne. Also, wurde zunächst so geplant. Damit sich die Motorkabel besser verlegen lassen und man nicht Gefahr läuft, dass sie mit dem drehenden Motor in Berührung kommen, wurde der Motorspant aufgesägt. Der Ring vorne beinhaltet die Schraubenlöcher für die mitgelieferte Motorplatte - eingeklebt mit Seku/Aktivator und Epxoy. Der hintere Ring wurde zur Rumpf-Stabilisierung ebenfalls übernommen. Der Motor ist so eingebaut, dass die Leitungen und somit später auch der Regler oben liegen. So kann der Akku so weit wie möglich vorne und tief unten im Rumpf liegen. Der quer eingeklebte Carbonstab soll im Fall des Falles die Akkubremse sein, damit dieser nicht auf den Motor knallt.

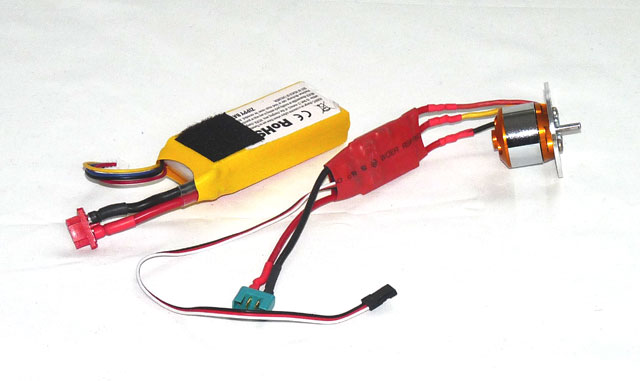

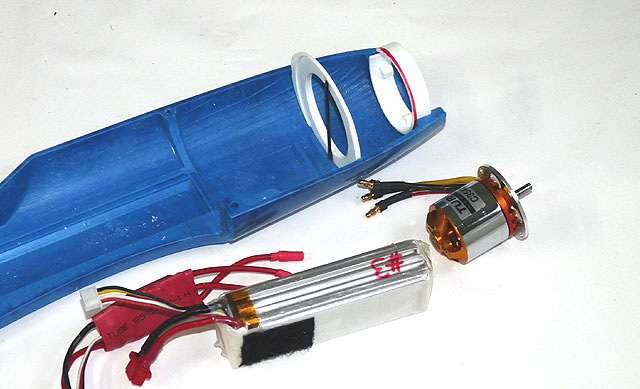

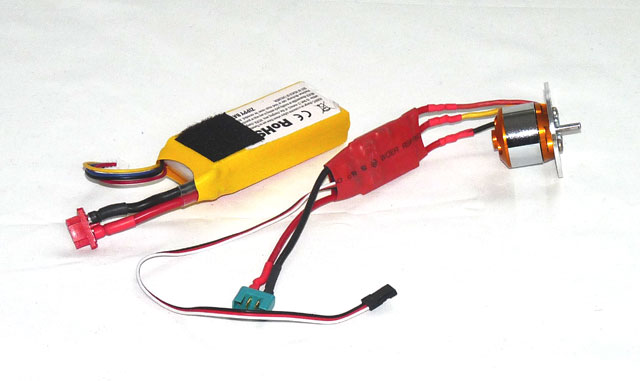

Im Verlauf des Baus stellte sich dann heraus, dass durchaus auch ein kleineres und vor allem leichteres Set verbaut werden kann. Und weil dieses Exemplar kein Combat-Kampfgerät werden soll, sondern ein einfacher Wiesenflieger, wird also gleich umgeplant: Motor = A2212/10 mit 1.500kv und 45g, Akku ein 3S/1.550mAh/30C und Regler ein 25A (der durchaus auch 35A abhaben kann). In Summe eine Gewichtsersparnis von über 100g!

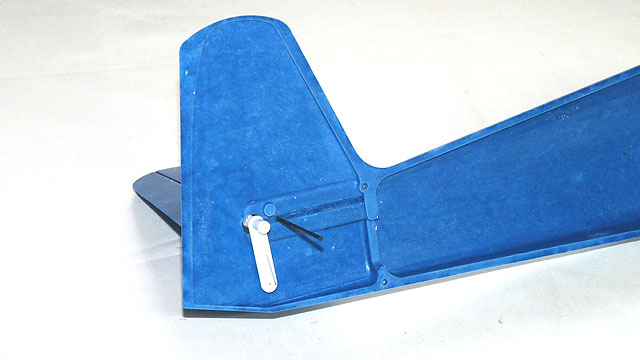

"Ab Werk" sind in das Höhenleitwerk ein Carbonstäbchen und in die beiden Ruder Vierkantstäbe eingelassen.

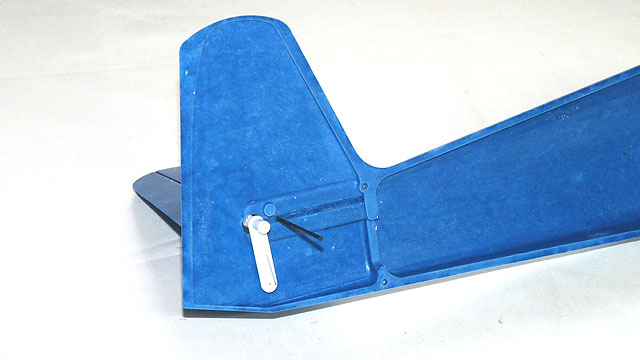

Die eine Hälfte wird in den Rumpf eingebaut. Die mitgelieferte Ruderanlenkung wird auf den Vierkant geschoben und ist im Rumpf "versteckt".

Damit der Pilot Platz findet, wurde das Cokpit aufgesägt und aus Styrodur eine Cockpitschale gebastelt.

Dann wird das Höhenruder-Servo eingebaut. Es ist kein Servoschacht vorbereitet - man kann es also machen, wie man möchte. Aus Styrodur wurde eine Halterung geschnitten. Da man später nicht mehr dran kommt, wird auch der Bowdenzug gleich fest verlegt und das Servo eingestellt.

Zur Stabilisierung des Bowdenzugs wurden Styrodurstreben eingeklebt. Dann ist der Rumpf fertig zur Verklebung mit der zweiten Hälfte.

Und schon ists auch passiert...

Das Cockpit bekommt noch schnell eine Instrumententafel (scale ist die wahrscheinlich nicht - aber es ist ja auch ein Nachbau und kein Original).

Kurzer Gewichts-Check zwischendurch - wir sind bei 162g für den Rumpf. Leitwerke + Servo und Motoraufnahme.

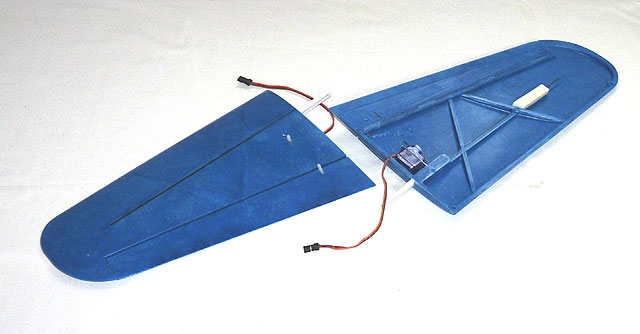

Es folgt die Fläche...

Auch hier gibt es keine vorbereitete Servoaufnahmen. Damit es schnell geht, wird das Servo direkt in die Ecke der Knickfläche geklebt (und hoffentlich geht es nie kaputt). Durch die Fläche wird ein kleiner Schlitz für den Servohebel gefräst. Als Ruderhorn wird ein ürbig gebliebener Servohebel aus der Servopackung eingesetzt. Verklebt mit UHUpor (anheften) und Epoxy. Weil die Fläche der He-100 geknickt ist und vom Rumpf weg zunächst leicht nach unten verläuft, wurde die Anlenkung der Ruderseite auf die Oberseite der Fläche gelegt. Damit gibt es keine Gras-Schäden bei schnellen Landungen.

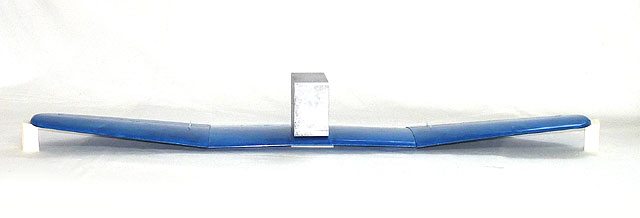

Dann werden die Knickflügel mit dem Mittelstück verklebt (Epoxy). Kleiner Tipp (von Lothar): bis die Klebung fest ist, mit Tesa zusammen halten. Damit das Tesa wieder leicht abgenommen werden kann, dieses als Lasche umknicken.

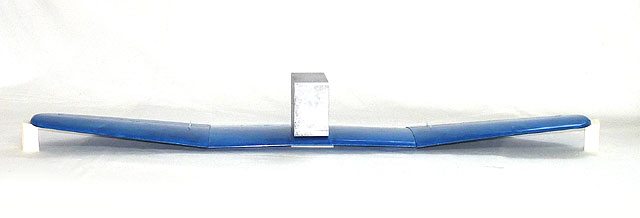

Auch wenn alles sehr exakt zusammen passt - trotzdem wird vorsichtshalber beim Verkleben des zweiten Knickflügels ein kleine Helling in Form von Styrodurklötzchen geschnitten und die Fläche während des Klebevorgangs beschwert (außen 32mm und in der Mitte 11mm). Gut erkennbar - die leicht nach unten geknickte Fläche in Rumpfnähe.

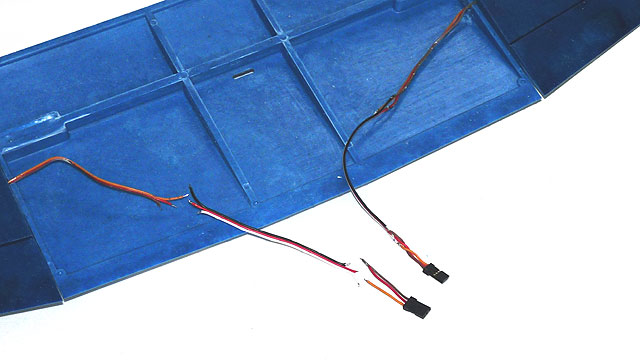

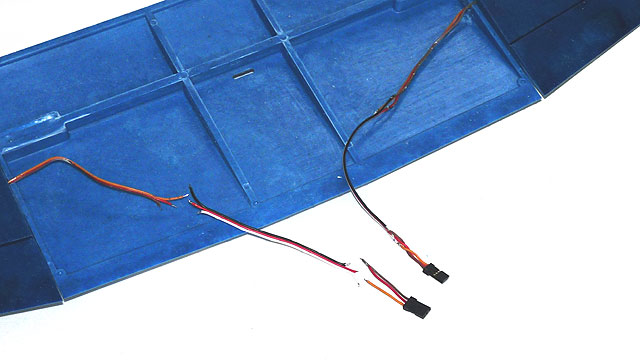

Die Servoleitungen müssen verlängert werden - Tipp: die drei Leitungen nicht gerade abschneiden, sondern um ca. 7mm versetzt in Stufen. Dann befinden sich die Lötstellen niemals nebeneinander, man spart sich die Isolierung und es kann trotzdem keinen Kurzschluss geben.

Die Servoleitungen werden auf der Oberseite herausgeführt - hierzu wird ein kleiner Schlitz gefräst.

Dann wird die Fläche in den Rumpf ein- (Epoxy) und die Cokpithaube aufgeklebt (UHUpor).

Ein Schwerpunkt-Test zeigt, dass das kleine Set (s.o.) durchaus verbaut werden kann. Die Motorplatte mit Motor wird eingesetzt und mit den mitgelieferten Schrauben fest gezogen. Gut zu erkennen, dass noch viel Platz für einen größeren Motor da ist.

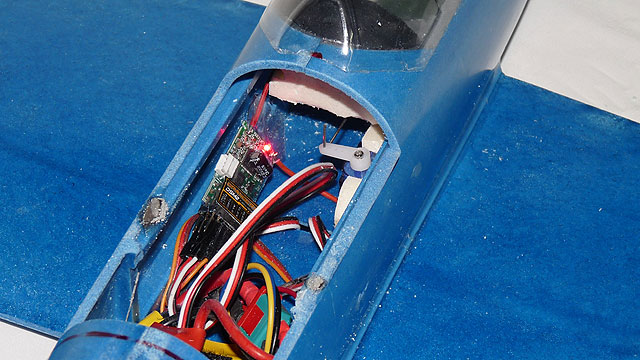

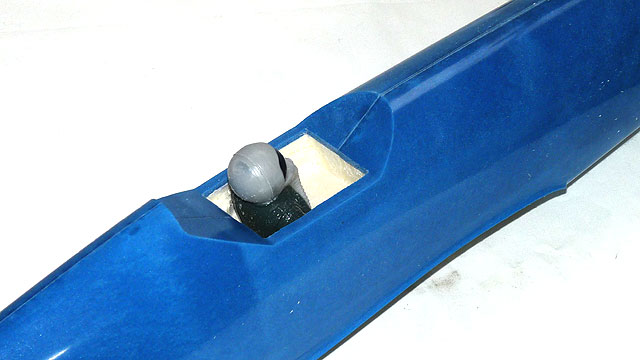

Jetzt ist alles drin und zu - deshalb wird oben ein Akkuschacht angezeichnet und ausgeschnitten (dünne Laubsäge).

Damit die Klappe hält, werden in den Rumpf Neodym-Magnete und in die Klappe zwei Metallstreifen geklebt. Empfänger ist ein einfacher OrangeRx 6-Kanal mit zusätzlich angelöteter Antenne (siehe hier).

Für die Befestigung des Akkus werden zwei Streifen "Kabelmanager" (= doppelseitiges Klettband) mit Epoxy eingeklebt.

Mit einem handelsüblichen Konus-Mitnehmer werden Propeller und der mitgelieferte Spinner montiert. Wieder muss die Passgenauigkeit hervorgehoben werden - es läuft alles sofort rund und der Spalt ist verschwindend klein.

Letzter Gewichts-Check: 583g (das ist etwa 100g mehr, als ein vergleichbares Styrodurmodell).

Und so sieht die He-100 dann aus - fertig zum Erstflug. Weil das Wetter mal wieder madig spielt, heisst es warten...

Lackierung: Keine! Das leicht marmorisierte Blau des Grundmaterials schaut so selten und gut aus, dass es einfach so bleibt. Lediglich Dekorbögen werden geschnitten und aufgeklebt. Und irgendwann wars dann soweit: gleich beim ersten Testflug zeigte die He-100 ein absolut gutes und gutmütiges Flugverhalten - Rollen, Rücken, Looping, umdrehen - sie hängt sehr exakt am Knüppel.

Einige Tage später wurde nochmals getestet - diesmal mit einem Klapp-Propeller (Aeronaut 9x7) - Ergebnis: das Flugverhalten fühlt sich "geschmeidiger" an und bei "Motor aus" nimmt sie sehr lange den Schwung mit. Fazit: auch wenn der gekaufte Spinner nicht so schön ist - der Klapp-Prop bleibt drauf.

In der Zwischenzeit ist wieder der mitgelieferte weiße Spinner mit dem Klapp-Prop drauf.

Und schon länger haben wir uns gefragt, wie dieses Material nach einer Erdung aussieht... Jetzt wissen wirs!

Und nein, es war kein Pilotenfehler - es war ein Feature einer neuen Spektrum DX8-DSMx-Anlage in Verbindung mit einem DSM2-Empfänger... Mitten in der Kurve - AUS! Der 7-te Absturz und das 4-te Modell, das der Besitzer seit Betrieb dieser DX8 verloren hat. Und ja - sie war schon bei Horizon zu Überprüfung - "alles OK", so lautete die Rückmeldung.

Das Gute: die Brüche sind sehr glatt, wenn auch viele. Ob es sich wieder kleben lässt? Wir werden sehen...

Und?

Das Material lässt sich sehr gut wieder richten! Es war ein bischen ein Puzzle-Spiel, aber es ist alles wieder gut.

Geklebt wurde mit Aktivator und Sekundenkleber bzw. an Stellen, die mehr Zeit brauchten, mit 5-min Epoxy. Am Flächenknick sieht man noch ein bischen Leichtbauspachtel der noch verschliffen werden muss. Das wars - unterm Strich kein Problem.

[mehr...]

[mehr...]