Technische Daten:

Technische Daten:

![]() Spannweite: 600 mm / Länge 747 mm

Spannweite: 600 mm / Länge 747 mm

![]() Tragfläche: ca. 6,8 dm²/ Flächentiefe: ca. 122 mm

Tragfläche: ca. 6,8 dm²/ Flächentiefe: ca. 122 mm

![]() Abfluggewicht: 300 g

Abfluggewicht: 300 g

![]() Akku: 3S/800/30C, knapp 72 g

Akku: 3S/800/30C, knapp 72 g

![]() Regler: TowerPro 10/12A, 9 g

Regler: TowerPro 10/12A, 9 g

![]() Motor: AX-1806-2500, 23g

Motor: AX-1806-2500, 23g

![]() Propeller: APC 5x5

Propeller: APC 5x5

![]() Strom: max. 16A

Strom: max. 16A

![]() Stromverbrauch: 1,5-2A

Stromverbrauch: 1,5-2A

![]() Flugzeit: 10...15 Minuten

Flugzeit: 10...15 Minuten

![]() Steuerung: Gas, QR, HR

Steuerung: Gas, QR, HR

![]() Servos: 2 x HXT500 (je 5 g)

Servos: 2 x HXT500 (je 5 g)

![]() Empfänger: GHz (Orange/DSM2)

Empfänger: GHz (Orange/DSM2)

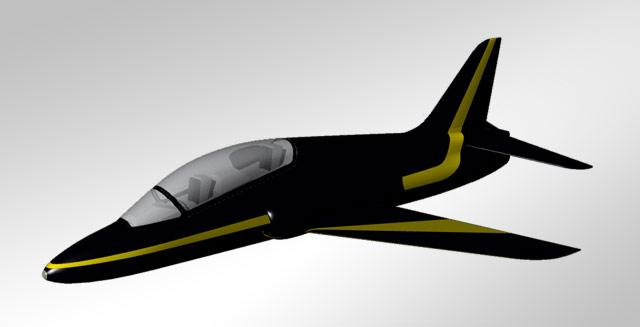

Im Vorfeld des beabsichtigten Baus einer BAE-Hawk mit 1,20m Spannweite, Einziehfahrwerk und 90er-12-Blatt-Impeller wurde die kleine 60cm-Version für Tests und zur Bestätigung der Plandaten der größeren Version gebaut. Zu überprüfen waren die gewählten FLächenprofile, Einstellwinkel und EWD und vor allem die Richtung des Schubvektors: wohin soll er zeigen? Denn einmal gefräst, lässt sich das Schubrohr im Nachhinein so gut wie nicht mehr ändern.

Die kleine Hawk bekommt einen Pusher-Motor hinten drauf. Die erzeugte Schubrichtung lässt sich durch Unterlagscheiben in einem gewissen Rahmen leicht verändern. Zum Einsatz kommt das bewährte Antriebs-Set wie zum Beispiel bei der kleinen F-18 oder dem ViperJet. Mit 60cm Spannweite und 75cm Länge ist die kleine Hawk fast schon ein bischen zu groß für diesen Antrieb. Deshalb wurde beim Bau bewusst auf das Gewicht geachtet: Ohne Lackierung lag es bei 280g versus 260g Schub. Nach der Lackierung waren es auf das Gramm genau 300g. Also etwas weniger als 1:1 - aber der Antrieb reicht: alle Flugmanöver sind problemlos möglich.

1) Aerodynamik und CAD

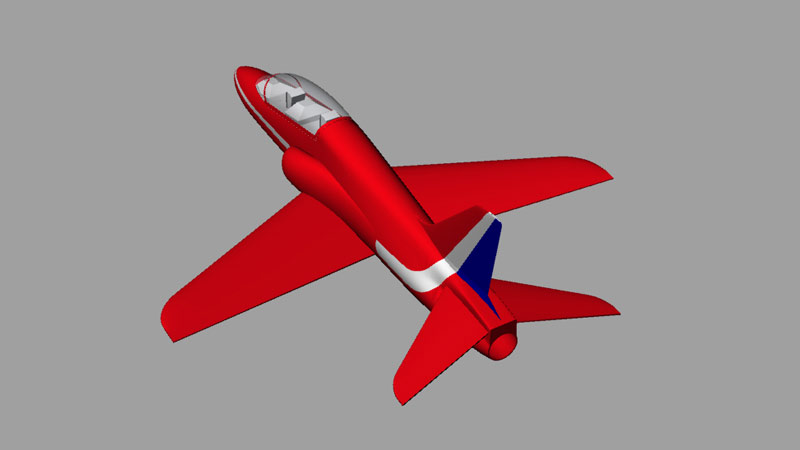

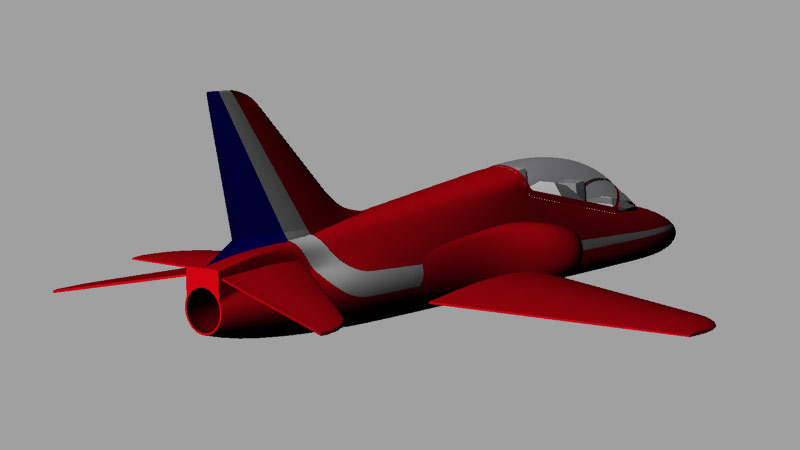

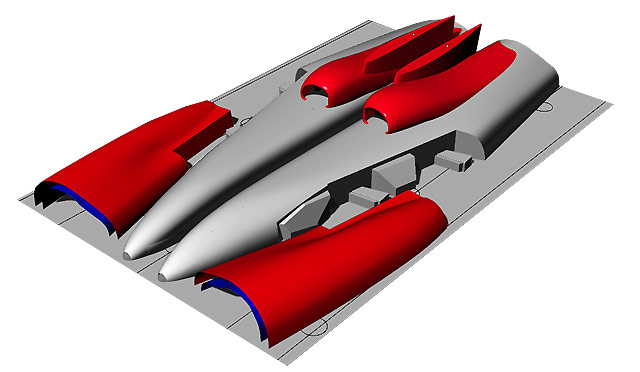

Also rein, ins CAD. Die Rumpfkonstruktion stammt von Justin aus Schweden. Er hatte für seinen Flugsimulator eine exzellent geformte Hawk im CAD aufgebaut und seine Daten für den Bau dieses Modells zur Verfügung gestellt. Seine Konstruktion ist so gut, dass mans nicht besser machen könnte. Also wurde der Rumpf übernommen und die geplanten Flächen und Leitwerke eingesetzt. Das Ergebnis sieht so aus:

2) Fläche und Leitwerke

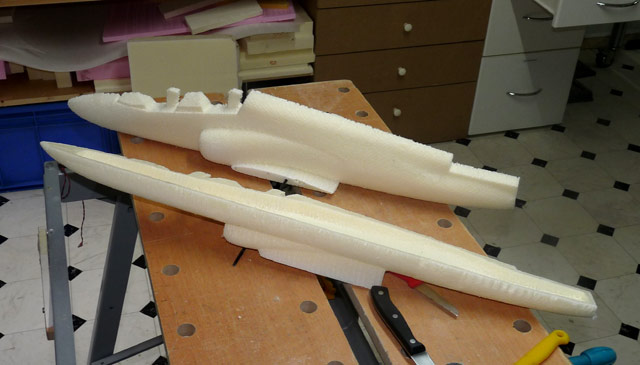

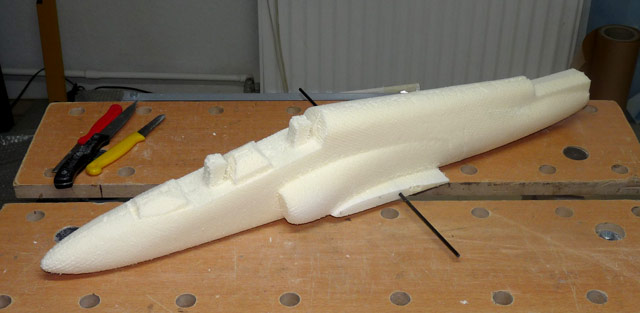

3) Der Rumpf wird gefräst und gebaut...

4) Montage und Zusammenbau

5) Erstflug

6) Lackierung/Design

![]() Videos

(rechte Maustaste, Ziel speichern unter...)

Videos

(rechte Maustaste, Ziel speichern unter...)

![]() Erstflug, 14.10.2014, 49 MB, mp4 [go...]

Erstflug, 14.10.2014, 49 MB, mp4 [go...]

![]() Mit Lackierung, 07.11.2014, 45 MB, mp4 [go...]

Mit Lackierung, 07.11.2014, 45 MB, mp4 [go...]

![]() Bildergalerie:

Bildergalerie:

[mehr...]

[mehr...]

![]() Baubericht

Baubericht

Die Aerodynamik wurde mit FLZ Vortex von Frank Ranis ausgelegt - die wichtigsten Werte sind:

- Geplantes Abfluggewicht: 280 g

- Ca max bei zirka 65% der Spannweite

- erforderliche Geschwindigkeit für Horizontalflug: 18m/s (64 km/h)

- Luftwiderstand bei 18m/s: 0,54N (54g Schub)

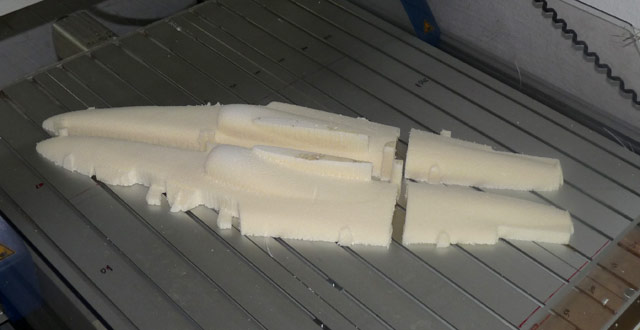

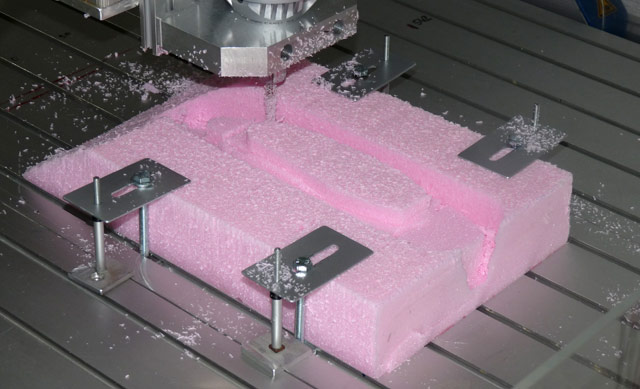

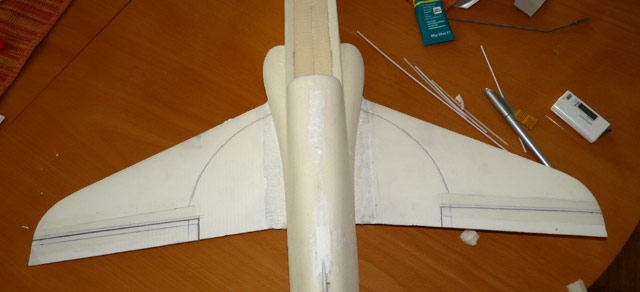

Die CAD-Datei wurde in fräsbare CAD-Daten zerlegt, die NC-Daten für die 3-Achs-Fräse erzeugt und dann ab auf die Fräse. Zunächst die Fläche...

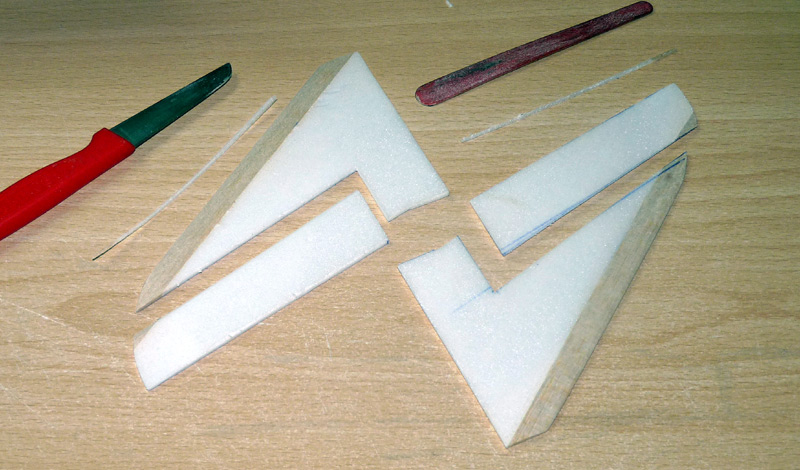

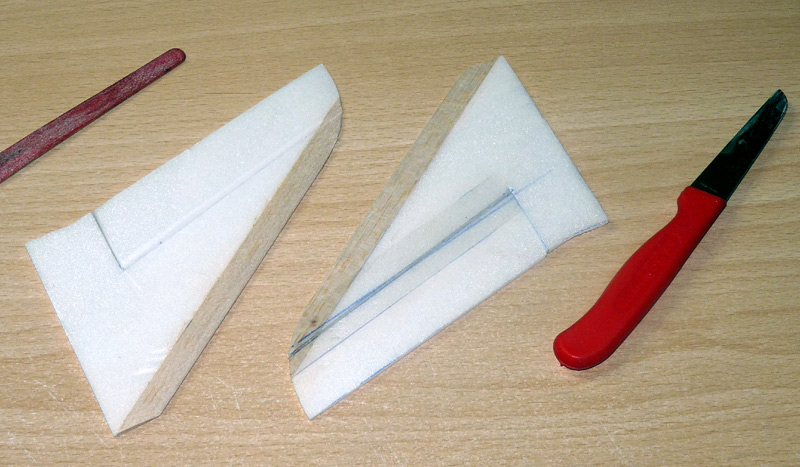

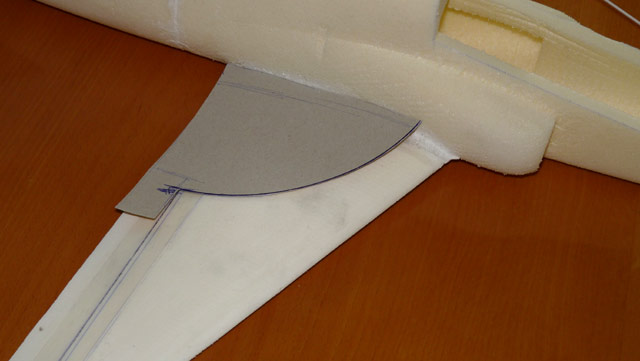

Während die Fräse lief, wurden die Leitwerke aus "Käse"-Depron ausgeschnitten und mit einer 3mm-Balsa-Leiste verstärkt. Das Balsa gibt einen guten Kantenschutz bei Graslandungen, die Klebekante zum Depron ergibt Festigkeit und das Depron wiederum ist verwindungsfester und leichter als eine reine Balsa-Fläche. Erst kam das Höhenleitwerk:

Die Ruder werden abgetrennt...

und mit UHUpor und einem Folientreifen einer A4-Prospekthülle angeschlagen.

Dann folgt das Seitenleitwerk. Ein Seitenruder gibt es aus Gewichtsgründen nicht.

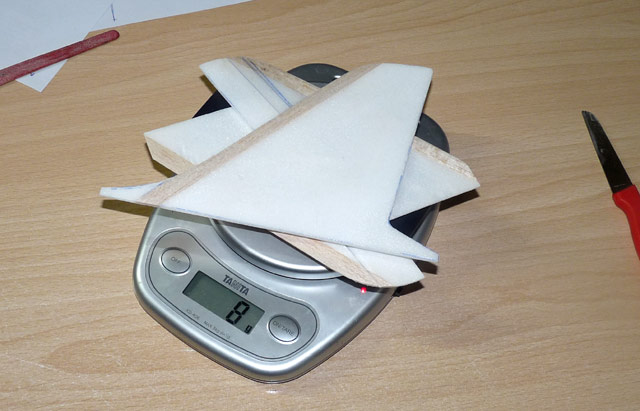

Gewichts-Check der Leitwerke: zusammen 8g.

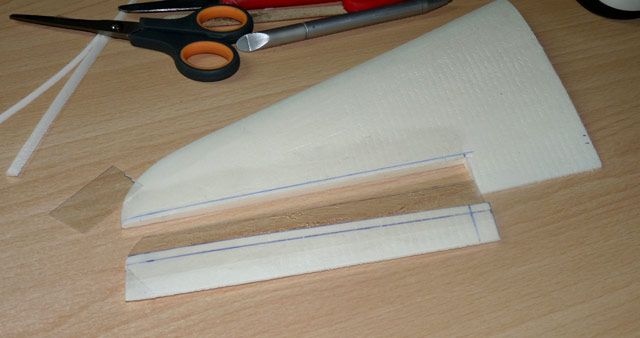

In der Zwischenzeit sind die Flächen gefräst - auch hier wieder: Ruder abtrennen...

und mit einem Folienstreifen der A4-Prospekthülle anschlagen.

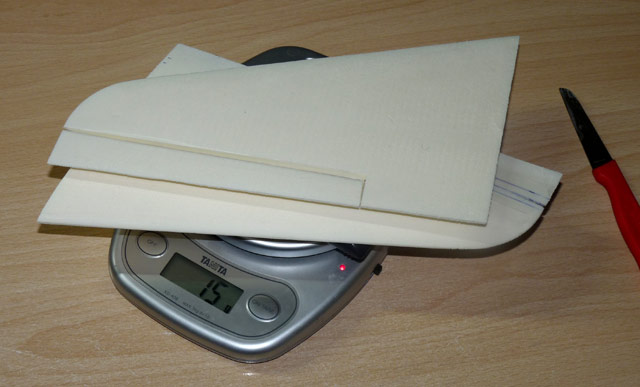

Gewicht der beiden Flächenhälften: 15g

Nun folgt der größere Akt...

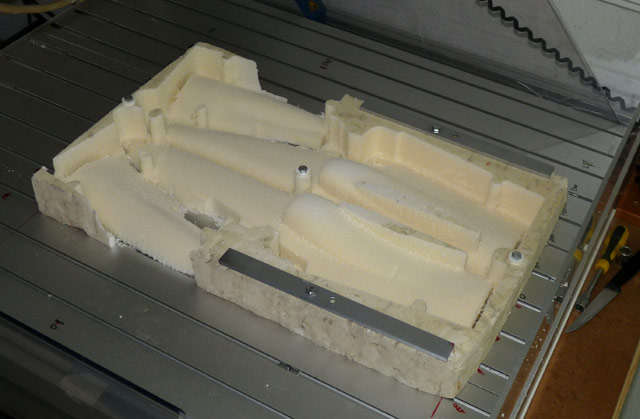

Bei Betrachten des Rumpfes bietet sich an, zwei Rumpfhälften zu fräsen. Weil aber der Verfahrweg der Fräse nur 50cm beträgt und nicht mehrmals umgespannt werden soll, wird der 75cm lange Rumpf im Heck geteilt. Das Innenleben des Cockpits wird gleich mit gefräst.

Und los gehts: zuerst wird innen ausgehöhlt, ...

dann die Außenhaut gefräst - geschruppt,

...geschlichtet,

...herausgetrennt

...und die Rumpfhälften verklebt. Erst längs

...und dann aneinander. Auch hier ein neuer Ansatz: die Fläche wird nicht in einen ausgefrästen Rumpfausschnitt eingesetzt, sondern ist gleich ein Stück weit am Rumpf mit gefräst. Die Löcher für das 4mm-Carbonrohr als Verbindungsholm werden mit gebohrt.

Das Höhenleitwerk der Hawk ist hinten schräg nach unten gerichtet, die Schrägen werden am Rumpf mit angefräst. Das 3mm dicke Leitwerk wird aufgeklebt und das fehlende Stück Rumpf darüber als Bürzel separat gefräst und aufgesetzt. Der 3mm-Schlitz im Bürzel ist fürs Seitenleitwerk.

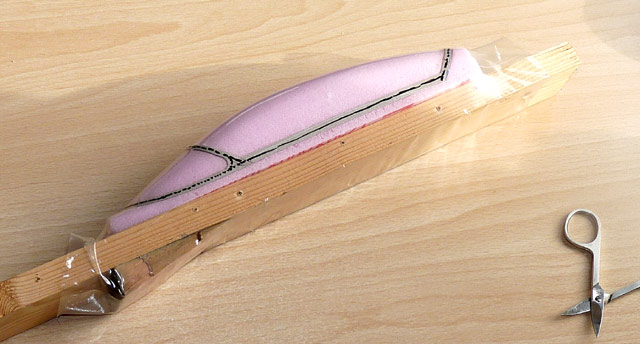

Letzter Akt - die Cockpithaube: Leicht und transparent soll sie sein und Schrumpfschlauch scheint wieder mal die Lösung zu sein. Also Rohling fräsen

...heraustrennen, verschleifen und Fensterstege aus Karton aufkleben.

Den Schrumpfschlauch drüber stülpen

...und mit dem Föhn schrumpfen.

Zum Herausschneiden eignet sich übrigens eine Nagelschere hervorragend.

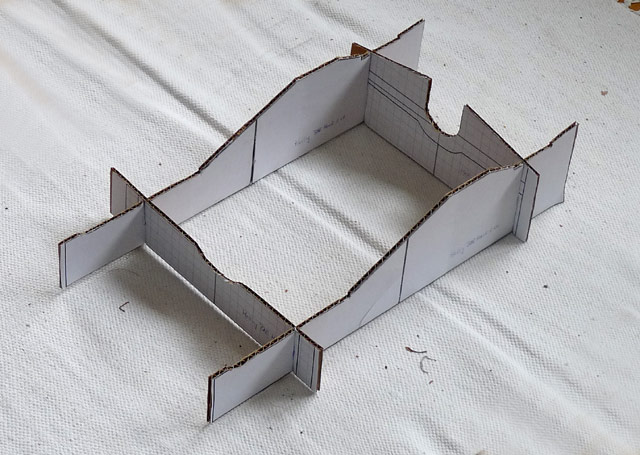

Damit die Einbauwinkel und V-Stellung von Fläche und Höhenleitwerk stimmen, wird aus Karton eine Helling gebaut.

Erstmalig sind alle Teile der kleinen Hawk auf der Helling zusammengelegt - es scheint alles zu passen.

Weil beim Fräsen der Flächen vergessen wurde, den Schlitz für den Carbonholm mit einzufräsen, darf jetzt wieder ein Loch in die Fläche gebohrt werden. Ein vorne angeschäftes Messingrohr wird Stück für Stück vorangetrieben. Damit die Richtung stimmt, erfolgt dies auf der Helling. Nun gut - es hat auch einen Vorteil: man muss hernach keine Schlitze zuspachteln ;-)

Die Fläche und Leitwerke sind eingeklebt - mit UHUpor fixiert und wasserfestem Holzleim dauerhaft verklebt.

Gewichts-Check: 96g für den leeren Rumpf, nicht schlecht! Das anvisierte Abfluggewicht von 280g scheint realistisch.

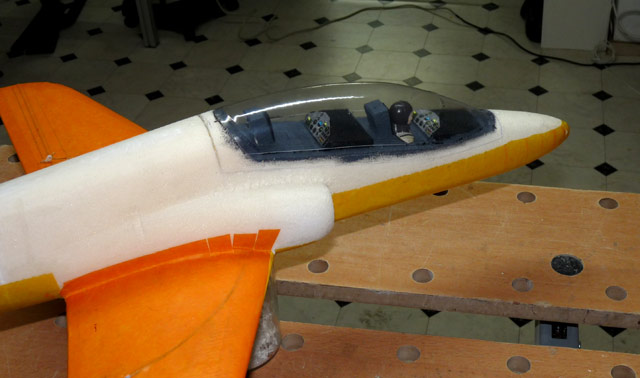

Die Cockpithaube wird abgetrennt, bemalt, die Instrumententafeln aufgeklebt und ein vorhandener Pilot eingesetzt (auch wenns kein Jet-Pilot ist).

Aufgesetzt wird die Haube vorne mit einer Lasche, hinten mit einem Neodym-Magneten. Weil sie etwas lang ist, helfen aufgeklebte Stege in der Mitte und hinten für einen festen Sitz.

Das nächste Zwischenergebnis - alles passt soweit.

Der Motor wird verbaut: als Halteplatte wird eine dünne Carbonplatte (stammt von einem ge-crashten Heli-Blatt) mit Epoxy aufgeklebt. Für die Kabel- und Luftzufuhr wird der Haltering des AX-1806 auf der Oberseite ausgefeilt und in Carbonplatte und Rumpf ein Loch gefräst (Dremel).

Der Motor ist leicht nach oben geneigt eingebaut - so sieht es die Planung vor und der Erstflug wird zeigen, ob die Richtung stimmt. Der stark unrund laufende APC-Prop musste wieder einmal mit einem dicken Stück Klebeband gewuchtet werden.

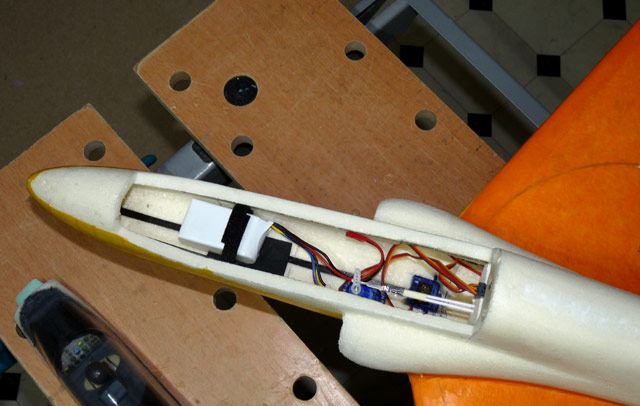

Damit die Batterieleitung zum Lipo-Akku möglichst kurz ist, liegt der Regler etwa in der Rumpfmitte. In die durch das Heraustrennen der Cockpithaube stark geschwächte vordere Rumpfhälfte werden vorne links, rechst und unten 3x1mm Carbonstäbe eingeharzt (2min-Epoxy).

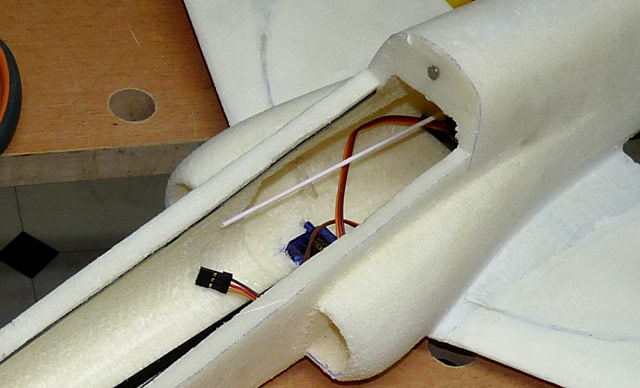

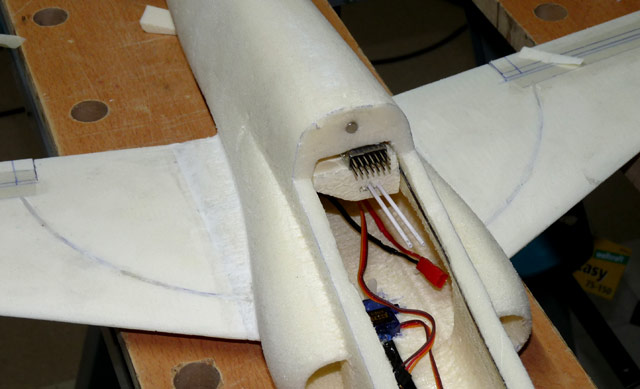

Für die Querruder wird ein Mittenservo verwendet.

Mithilfe einer Schablone werden die Bowdenzüge im Rundbogen zu den (noch nicht angebrachten) Ruderhebeln geführt.

Das QR-Servo wird ausgefräst (Dremel) und mit UHUpor eingeklebt (so kann man es im Fall des Falles wieder heraus holen)

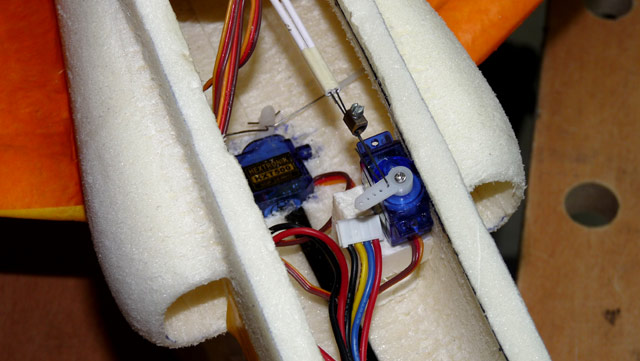

Die beiden schräg liegenden Höhenruder müssen separat angesteuert werden. Damit sich die beiden Bowdenzüge bei Druck und Zug nicht durchbiegen, werden im Rumpfheck sowie in der Rumpfmitte Spanten aus Styrodur eingeklebt. Eine heiklige Angelegenheit, im Nachhinein, und besser wärs gewesen, die Züge bei noch nicht zusammen geklebten Rumpfhälften zu verlegen. Oder noch besser - die Verlegung der Züge und Einbau der Servos gleich beim Fräsen mit zu berücksichtigen. Der Schlitz zwischen mittigem Spant und Rumpfdecke wird so gewählt, dass dort der Empfänger reingeschoben werden kann. Der Empfänger ist ein Orange/DSM2, von seinem schweren Plastikgehäuse befreit und mit einer zweiten Antenne versehen (siehe Umbau Orange Rx).

Beplankung der Unterseite - diesmal mit gelbem Papier aus dem Blumenladen. Klappt gut und hätte man gleich die richtige Farbe, könnte man sich eventuell das Lackieren sparen. Für die Oberseite wurde testweise orange genommen.

Die Ruderhörner werden eingeklebt - übrig gebliebene Servohebel für die Querruder

...und die beiden Höhenruder hinten.

Das Höhenruder-Servo ist eingeklebt und die Drahtzüge eingeführt. Direkt und exakt angebogen - ohne Hilfsmittel. Lediglich das zweite Höhenruder hinten wurde mithilfe einer aufgetrennten Lüsterklemme aufgeschraubt - so lässt es sich einfacher einstellen.

Durch Auswiegen des Schwerpunkts ergibt sich die Position des Akkus. Er liegt auf einer rutschfesten Moosgummimatte, eingeklebt mit UHUpor. Gehalten wird er durch zwei kurze Stückchen "Kabelmanager", eingeklebt mit 2min-Epoxy.

Bereit für den Erstflug...

Aktuelles Abfluggewicht: 271g

Der Erstflug ging problemlos: allein und ohne Helfer mit maximal Halbgas im Würgegriff geworfen, ein klein wenig zuviel nach oben und zu langsam und die Hawk taumelte ein bischen himmelwärts. Jedoch nur kurz, dann lag sie stabil in der Luft. Kein Nachtrimmen - die Nullstellung von Quer- und Höhenruder passte einwandfrei. Lediglich zwischen Halbgas und Vollgas begann sie leicht zu steigen - hier muss der Motorsturz ein klein wenig nachjustiert werden. Nach zirka 7 Minuten kam die Landung. Super schön! Sehr flach und lange angeflogen, dann sanft auf den Rasen gesetzt. Bis zum letzten Atemzug hing sie gut an den Rudern. Mit zirka 280g scheint sie vom Gewicht her zur Größe zu passen.

Der Erstflug ist noch nicht ganz vorbei, da plagt einen schon wieder die Frage nach der Farbgebung. Weil durch das Blumenpapier der Unterboden bereits ein sattes gelb hat, fiel die Wahl auf oben schwarz mit gelben Streifen. Unten bleibt es gelb mit schwarzen Streifen. Mal sehen...

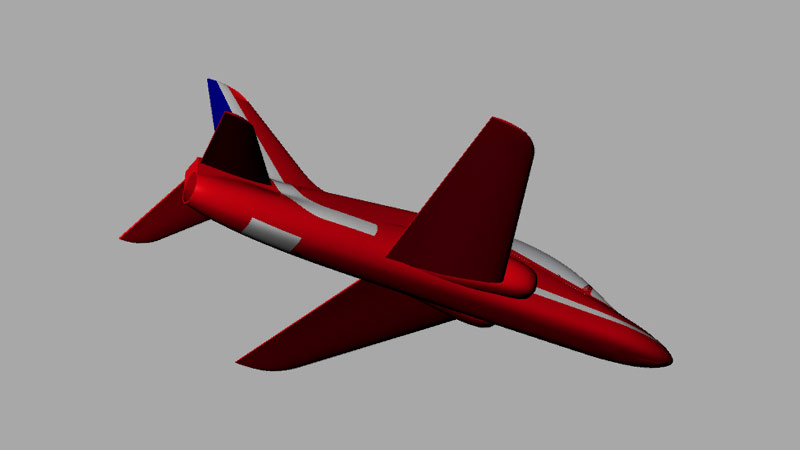

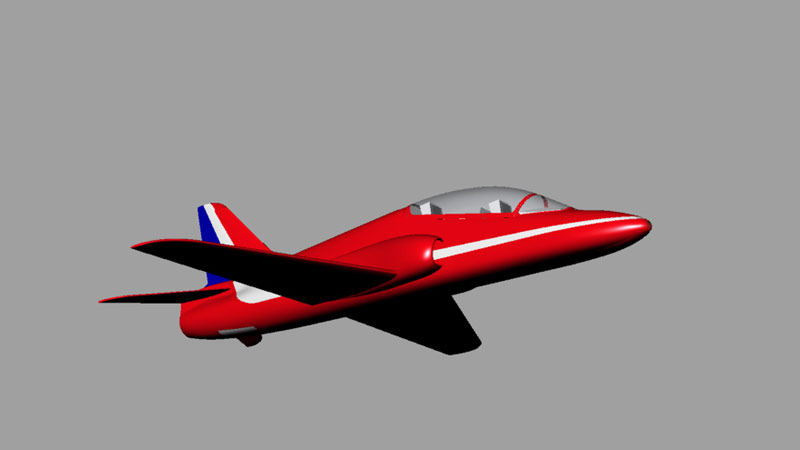

Hier das aktuelle Design - ein Black Arrow, analog zu den Red Arrows. Es fehlen noch die Hoheitszeichen.

Die Hawk von unten...

Und fertig, mit Hoheitszeichen...

Das Abfluggewicht: Punktlandung mit 300g.